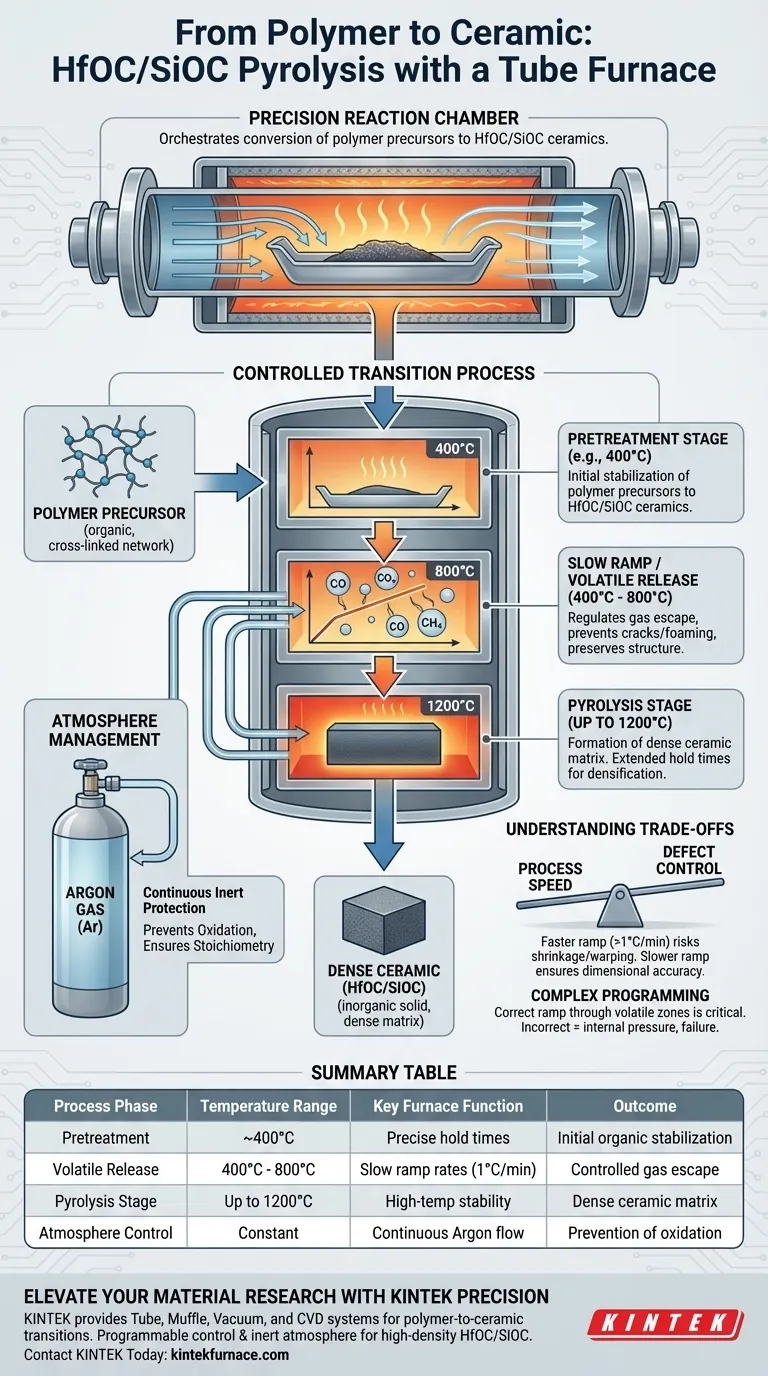

Il forno tubolare ad alta temperatura funziona come una camera di reazione di precisione che orchestra la conversione dei precursori polimerici in ceramiche HfOC/SiOC. Utilizza complessi programmi di riscaldamento multistadio sotto continua protezione di gas argon per gestire la decomposizione termica da 400 °C fino a 1200 °C. Controllando rigorosamente la rampa di temperatura, il forno regola il rilascio di gas volatili, garantendo che la rete organica si trasformi in una matrice ceramica densa e stabile.

La sfida critica nella transizione polimero-ceramica è la gestione dello stress della perdita di volume. Il forno tubolare risolve questo problema sincronizzando l'aumento di temperatura con la perdita di massa, prevenendo il collasso strutturale durante il passaggio da una rete organica reticolata a un solido inorganico.

Il Ruolo del Controllo Preciso della Temperatura

Esecuzione del Riscaldamento Multistadio

La transizione da polimero a ceramica non è lineare; avviene in fasi distinte. Il forno tubolare utilizza controller di temperatura ad alta precisione per eseguire complessi programmi di riscaldamento piuttosto che un semplice e continuo getto di calore.

Questa capacità di programmazione consente tempi di mantenimento specifici a soglie critiche, come una fase di pretrattamento a 400 °C e una fase di pirolisi a temperatura costante di 1200 °C.

Regolazione del Rilascio di Volatili

Mentre il polimero si decompone, rilascia componenti volatili, in particolare CO, CO2 e CH4.

Se questi gas vengono rilasciati troppo rapidamente, il materiale si crepa o schiuma. La velocità di riscaldamento controllata del forno garantisce che questi volatili fuoriescano gradualmente, preservando l'integrità strutturale del materiale.

Monitoraggio della Perdita di Massa

Il sistema di controllo automatico fornisce una compensazione della temperatura che si correla con le caratteristiche di perdita di massa.

Abbinando l'apporto di calore alle fasi di evaporazione e pirolisi del materiale (primaria e secondaria), il forno influenza direttamente lo sviluppo della struttura porosa finale.

Gestione dell'Atmosfera e Integrità del Materiale

Garanzia di Protezione Inerte

Per i compositi HfOC/SiOC, la presenza di ossigeno durante la pirolisi rovinerebbe la stechiometria.

Il forno tubolare mantiene un flusso continuo di gas argon, creando un ambiente stabile e inerte. Questo protegge il materiale dall'ossidazione e garantisce che la chimica rimanga rigorosamente focalizzata sulla conversione della catena polimerica.

Ottenimento di Alta Densità

L'obiettivo finale di questo processo è creare una matrice ceramica densa.

Combinando l'atmosfera inerte con la rimozione controllata dei componenti organici, il forno facilita la formazione di una struttura HfOC/SiOC densa, piuttosto che un carbone poroso o fragile.

Comprensione dei Compromessi

Velocità del Processo vs. Controllo dei Difetti

Esiste una tensione diretta tra il tempo di lavorazione e la qualità del materiale.

Sebbene il forno possa raggiungere rapidamente alte temperature, accelerare la velocità di rampa (ad esempio, più velocemente di 1 °C al minuto in intervalli sensibili) può portare a un elevato ritiro e deformazione. Devi scambiare la velocità di lavorazione con l'accuratezza dimensionale.

Complessità della Programmazione

La capacità "multistadio" è potente ma introduce complessità.

Una programmazione errata delle velocità di rampa attraverso le zone critiche di perdita di massa (tipicamente 400 °C – 800 °C) può causare il intrappolamento di volatili. Ciò porta a un accumulo di pressione interna e al fallimento catastrofico del pezzo ceramico.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia di un forno tubolare ad alta temperatura per la pirolisi di HfOC/SiOC, allinea il tuo programma di riscaldamento con i tuoi specifici obiettivi di materiale:

- Se il tuo obiettivo principale è la densità strutturale: Dai priorità a una velocità di rampa più lenta e a tempi di mantenimento prolungati a 1200 °C per massimizzare la densificazione della matrice ceramica.

- Se il tuo obiettivo principale è l'accuratezza dimensionale: Utilizza un programma di riscaldamento altamente segmentato con velocità di rampa inferiori (ad esempio, 1 °C/min) durante la finestra di rilascio dei volatili di picco per minimizzare lo stress di ritiro.

Una gestione termica precisa fa la differenza tra un componente ceramico ad alte prestazioni e un mucchio di polvere carbonizzata.

Tabella Riassuntiva:

| Fase del Processo | Intervallo di Temperatura | Funzione Chiave del Forno | Risultato |

|---|---|---|---|

| Pretrattamento | ~400 °C | Tempi di mantenimento precisi | Stabilizzazione organica iniziale |

| Rilascio di Volatili | 400 °C - 800 °C | Velocità di rampa lente (1 °C/min) | Fuga controllata dei gas (CO, CH4) |

| Fase di Pirolisi | Fino a 1200 °C | Stabilità ad alta temperatura | Formazione di matrice ceramica densa |

| Controllo Atmosfera | Costante | Flusso continuo di Argon | Prevenzione dell'ossidazione/perdita di stechiometria |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Non lasciare che il rilascio di volatili o lo stress termico compromettano le tue ceramiche avanzate. KINTEK fornisce sistemi leader del settore Tubolari, Muffole, Sottovuoto e CVD specificamente progettati per le rigorose esigenze delle transizioni polimero-ceramica.

Supportati da R&S e produzione esperti, i nostri sistemi offrono il controllo multistadio programmabile e la gestione dell'atmosfera inerte richiesti per i compositi HfOC/SiOC ad alta densità. Sia che tu abbia bisogno di una configurazione standard o di un forno ad alta temperatura completamente personalizzabile per i tuoi obiettivi di ricerca unici, il nostro team è pronto a fornire l'affidabilità che il tuo laboratorio merita.

Pronto a ottenere una densità del materiale e un'accuratezza dimensionale superiori?

Contatta KINTEK Oggi per Discutere la Tua Soluzione Personalizzata

Guida Visiva

Riferimenti

- Arijit Roy, Gurpreet Singh. Preparation and characterization of HfOC/SiOC composite powders and fibermats <i>via</i> the polymer pyrolysis route. DOI: 10.1039/d5ra02006a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Perché i tubi al quarzo o allumina sono utilizzati nei forni a tubo? Vantaggi chiave per i processi ad alta temperatura

- Quale ruolo svolge un forno tubolare ad alta temperatura nella sintesi N-CP? Padroneggiare la carbonizzazione di precisione

- Qual è la procedura consigliata per il controllo dell'atmosfera in un forno a tubo a vuoto? Ottimizza i tuoi processi ad alta temperatura

- Quali caratteristiche aggiuntive può avere un forno a tubo diviso? Aumenta la precisione e il controllo del tuo laboratorio

- Per quali intervalli di temperatura e applicazioni è adatto questo forno a tubo? Ideale per processi termici da 500°C a 1800°C

- In che modo la scelta del materiale del rivestimento per un reattore tubolare a letto impaccato da laboratorio influisce sugli esperimenti di idrogenazione della CO2?

- Qual è la funzione del layout di riscaldamento a cinque zone in un DTF multizona? Padronanza della precisione termica nella combustione

- In che modo il design dei forni tubolari garantisce un riscaldamento uniforme? Domina la precisione con il controllo multi-zona