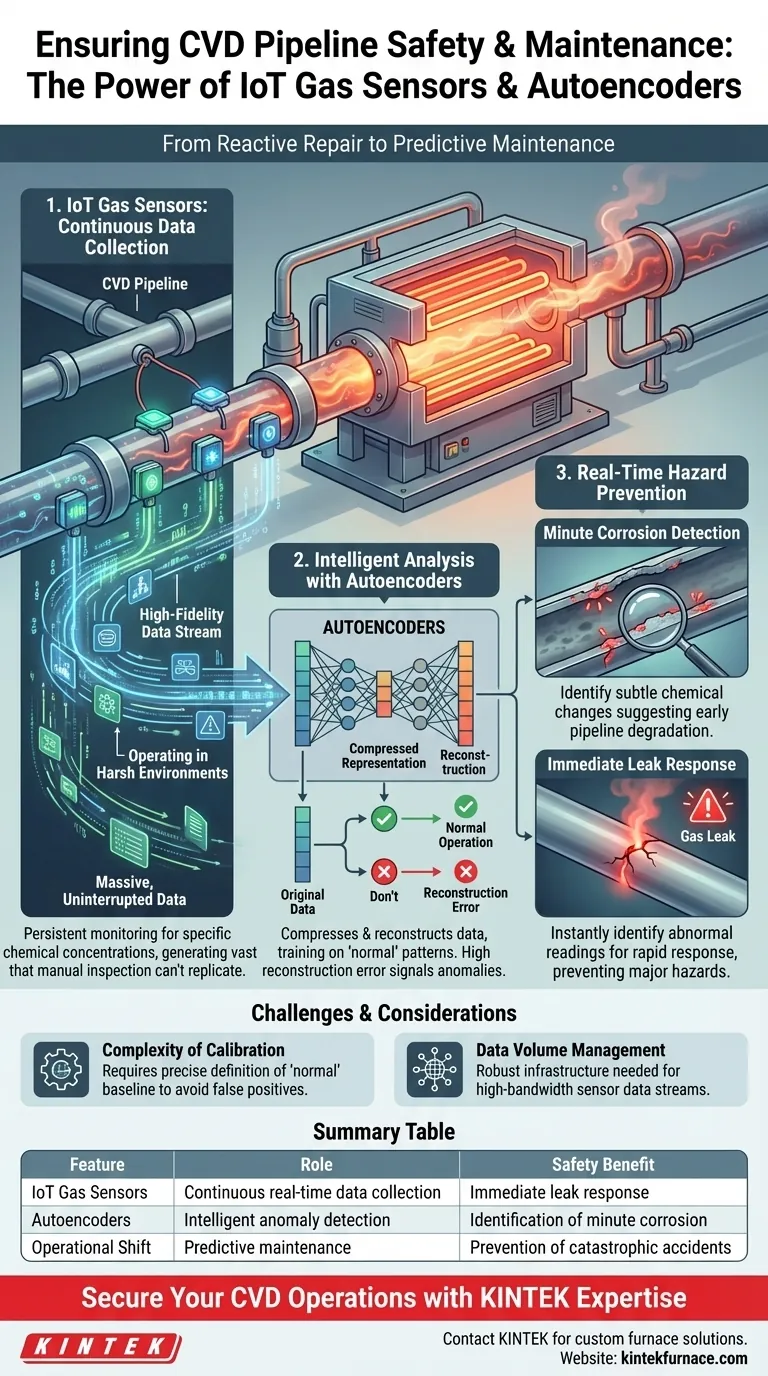

I sensori di gas IoT e gli Autoencoder lavorano in tandem per creare un sistema di sicurezza ad alta precisione per le pipeline dei forni a deposizione chimica da vapore (CVD). I sensori IoT acquisiscono continuamente enormi quantità di dati ambientali riguardanti le concentrazioni chimiche, mentre gli Autoencoder elaborano questo flusso per identificare sottili anomalie. Rilevando deviazioni dai modelli operativi standard, questa combinazione individua in tempo reale minime corrosioni o perdite di gas, prevenendo incidenti catastrofici in ambienti di lavorazione ad alta temperatura.

Il valore fondamentale di questa integrazione è il passaggio dalla riparazione reattiva alla manutenzione predittiva. Utilizzando gli Autoencoder per analizzare i dati dei sensori, gli operatori possono identificare e affrontare i problemi di integrità delle pipeline prima che si trasformino in pericoli ambientali o guasti alla sicurezza.

Il Ruolo del Monitoraggio Continuo IoT

Raccolta Dati ad Alta Fedeltà

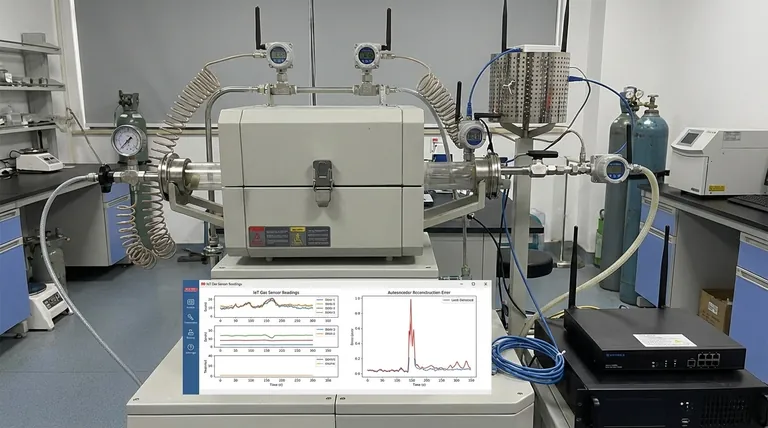

Sensori di gas connessi tramite IoT vengono distribuiti direttamente attorno alle pipeline dei forni CVD. Questi dispositivi operano continuamente, monitorando l'ambiente circostante per specifiche concentrazioni chimiche.

Operare in Ambienti Difficili

I processi CVD comportano alte temperature e sostanze chimiche volatili. I sensori forniscono un set persistente di "occhi" sull'hardware, generando un flusso massiccio e ininterrotto di dati di stato che l'ispezione manuale non può replicare.

Analisi Intelligente con gli Autoencoder

Compressione e Ricostruzione dei Dati

Gli Autoencoder vengono utilizzati per gestire l'enorme volume di dati generati dai sensori. La loro funzione principale è comprimere i dati di input e quindi tentare di ricostruirli.

Rilevamento dell'"Errore di Ricostruzione"

Il sistema viene addestrato su modelli operativi standard e sicuri. Quando l'Autoencoder elabora nuovi dati, tenta di ricostruirli in base a ciò che conosce come "normale".

Segnalazione di Anomalie

Se il sistema non riesce a ricostruire accuratamente i dati, segnala un elevato "errore di ricostruzione". Questo errore indica una deviazione dalla norma, allertando gli operatori su potenziali problemi come perdite di gas o cambiamenti strutturali.

Prevenzione dei Pericoli tramite Rilevamento in Tempo Reale

Identificazione di Minime Corrosioni

La corrosione spesso inizia in modo sottile prima di causare una rottura. La sensibilità di questo sistema consente di rilevare minime variazioni nella presenza chimica che suggeriscono una degradazione della pipeline in fase iniziale.

Risposta Immediata alle Perdite

Identificando le letture anomale nel momento in cui si verificano, il sistema consente risposte in tempo reale alle perdite di gas. Questa capacità è fondamentale per prevenire gravi pericoli ambientali associati al rilascio di sostanze chimiche tossiche.

Comprensione delle Sfide e dei Compromessi

Complessità della Calibrazione

L'implementazione di questa soluzione richiede una calibrazione precisa degli Autoencoder. Se la linea di base "normale" non è definita perfettamente, il sistema potrebbe produrre falsi positivi o mancare minacce reali.

Gestione del Volume dei Dati

Sebbene gli Autoencoder comprimano i dati in modo efficiente, l'enorme volume di input grezzo dai sensori IoT richiede un'infrastruttura di rete robusta. Le organizzazioni devono essere preparate a gestire in modo affidabile flussi di dati ad alta larghezza di banda.

Fare la Scelta Giusta per il Tuo Obiettivo

Per implementare efficacemente questa architettura di sicurezza, considera le tue priorità operative specifiche:

- Se il tuo obiettivo principale è la prevenzione immediata dei pericoli: Dai priorità a sensori IoT ad alta sensibilità in grado di resistere ai limiti termici specifici dei tuoi forni CVD.

- Se il tuo obiettivo principale è la manutenzione predittiva: Investi pesantemente nella fase di addestramento dei tuoi Autoencoder per garantire che possano distinguere tra la normale varianza operativa e i veri indicatori di corrosione.

L'integrazione del rilevamento IoT e del machine learning trasforma i dati grezzi in uno scudo di sicurezza definitivo per la tua struttura.

Tabella Riassuntiva:

| Funzionalità | Ruolo nella Sicurezza e Manutenzione CVD |

|---|---|

| Sensori di Gas IoT | Raccolta dati continua e in tempo reale delle concentrazioni chimiche in ambienti difficili. |

| Autoencoder | Compressione intelligente dei dati e rilevamento di anomalie tramite analisi dell'errore di ricostruzione. |

| Beneficio di Sicurezza | Risposta immediata alle perdite di gas e identificazione di minime corrosioni delle pipeline. |

| Cambiamento Operativo | Transizione da riparazioni reattive a manutenzione predittiva basata sui dati. |

| Risultato Chiave | Prevenzione di incidenti catastrofici e riduzione dei pericoli ambientali. |

Proteggi le Tue Operazioni CVD con l'Esperienza KINTEK

Garantisci i più alti standard di sicurezza per i tuoi processi ad alta temperatura con la tecnologia leader del settore di KINTEK. Supportata da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o industriali.

Non lasciare l'integrità della tua pipeline al caso. Collabora con noi per sfruttare attrezzature all'avanguardia progettate per affidabilità e precisione. Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata e scopri come i nostri sistemi avanzati possono migliorare la sicurezza della tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Quali sono le fasi coinvolte nel processo CVD? Padroneggiare la deposizione di film sottili a livello atomico

- In cosa differiscono i substrati di zaffiro e di biossido di silicio nella crescita CVD di VSe2? Scegliere la superficie di crescita giusta

- Quale ruolo svolge un sistema CVD di grado industriale nelle superleghe a base di nichel? Miglioramento della durabilità tramite rivestimento preciso

- Qual è la funzione di un sistema APCVD nella sintesi di grafene bicristallino singolo? Sblocca la crescita di precisione

- Perché il forno CVD è considerato un pilastro della sintesi avanzata di materiali? Sblocca il controllo dei materiali a livello atomico.

- Qual è la capacità di alta temperatura dei forni CVD specializzati? Raggiungere fino a 1950°C per materiali avanzati

- Come facilita un sistema CVD la sintesi in situ del grafene? Rivestimenti di alta qualità per l'elettronica flessibile

- Quali tipi di rivestimenti superficiali possono essere applicati utilizzando i forni CVD? Scopri soluzioni versatili per le tue esigenze