Alla sua base, un forno a deposizione chimica da fase vapore (CVD) è un pilastro della sintesi avanzata di materiali perché fornisce un livello di controllo ineguagliabile per la costruzione di film sottili di alta qualità e uniformi, atomo per atomo. Gestendo con precisione una reazione chimica in un ambiente ultra-pulito, consente la creazione di materiali con proprietà specifiche e migliorate che sono indispensabili per settori che vanno dalla produzione di semiconduttori all'ottica e all'aerospaziale.

Il vero valore di un forno CVD non risiede solo nella sua capacità di generare calore, ma nella sua funzione di camera di micro-fabbricazione. Offre il controllo preciso su temperatura, pressione e chimica dei gas necessario per trasformare i precursori gassosi in materiali solidi, ad alta purezza e con strutture atomiche su misura.

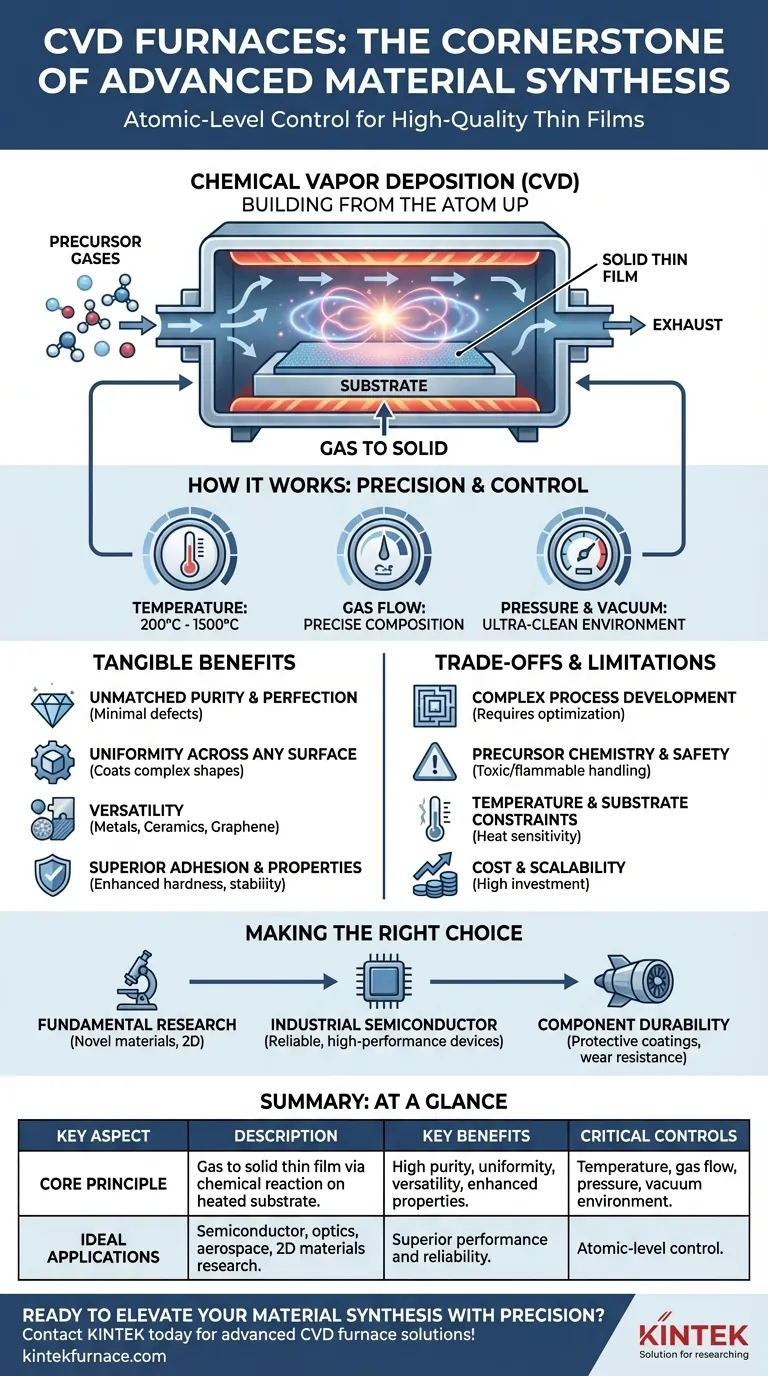

Come Funziona Fondamentalmente un Forno CVD

Per comprenderne l'importanza, è necessario prima comprenderne il processo. Un forno CVD non è semplicemente un forno; è un sofisticato reattore chimico.

Da Gas a Solido: Il Principio Fondamentale

Il processo inizia con l'introduzione di gas precursori specifici nella camera del forno. Questi gas fluiscono su un oggetto riscaldato, noto come substrato. L'alta temperatura innesca una reazione chimica, causando la decomposizione dei gas e la deposizione di un film sottile solido sulla superficie del substrato.

Il Ruolo Critico dell'Ambiente Controllato

I forni CVD operano sotto vuoto o in un'atmosfera strettamente controllata. Questo ambiente incontaminato e privo di contaminanti è essenziale per eliminare le impurità e prevenire reazioni secondarie indesiderate. Questo controllo è ciò che garantisce l'alta purezza del materiale finale.

Precisione Tramite Sistemi di Controllo

Il forno consente una gestione meticolosa di diversi parametri chiave:

- Temperatura: Spesso varia da 200°C a oltre 1500°C, la temperatura determina la velocità e la natura della reazione chimica.

- Flusso di Gas: Il controllo preciso della portata di ogni gas precursore determina la composizione del film finale.

- Pressione: La pressione della camera (dal vuoto all'atmosfera) influenza il comportamento dei gas e l'uniformità della deposizione.

Regolando queste leve, un operatore può mettere a punto lo spessore, la composizione e la struttura cristallina del film risultante con notevole precisione.

I Benefici Tangibili della Sintesi CVD

Questo controllo preciso si traduce direttamente in risultati materiali superiori, difficili o impossibili da ottenere con altri metodi.

Purezza e Perfezione Ineguagliabili

Poiché la deposizione avviene in un ambiente sottovuoto controllato, i film risultanti presentano difetti minimi e una composizione altamente controllata. Questo è un requisito non negoziabile per applicazioni come i semiconduttori, dove una singola impurità atomica può rovinare un dispositivo.

Uniformità su Qualsiasi Superficie

A differenza dei metodi di deposizione a vista, la natura gassosa del processo CVD consente di rivestire forme complesse e tridimensionali con uno strato perfettamente uniforme. Ciò garantisce prestazioni costanti su tutta la superficie di un componente.

Versatilità nella Creazione di Materiali

Il CVD è una piattaforma incredibilmente flessibile. Non è limitato a un solo tipo di materiale ed è regolarmente utilizzato per depositare una vasta gamma di sostanze, inclusi metalli, ceramiche avanzate, polimeri e persino materiali 2D rivoluzionari come il grafene.

Adesione Superiore e Proprietà Migliorate

Il processo di deposizione forma forti legami chimici tra il film e il substrato, risultando in un'eccellente adesione. I film stessi possono essere progettati per migliorare drasticamente la durezza, la stabilità termica, la resistenza alla corrosione o le caratteristiche ottiche di un materiale.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, il processo CVD non è privo di sfide. L'obiettività richiede il riconoscimento delle sue complessità.

La Complessità dello Sviluppo del Processo

Sviluppare un nuovo processo CVD è un'impresa significativa. Ottenere le proprietà desiderate del film richiede una vasta sperimentazione per ottimizzare l'intricato equilibrio tra temperatura, pressione e chimica dei gas per un materiale e un substrato specifici.

Chimica dei Precursori e Sicurezza

I gas precursori utilizzati nel CVD possono essere altamente tossici, infiammabili o corrosivi. Ciò richiede robusti protocolli di sicurezza, attrezzature speciali per la manipolazione e sistemi efficienti di gestione degli scarichi, aumentando la complessità operativa e i costi.

Limitazioni di Temperatura e Substrato

Le alte temperature richieste per molti processi CVD limitano i tipi di substrati che possono essere utilizzati. Materiali con bassi punti di fusione o sensibili allo stress termico potrebbero non essere compatibili.

Costo e Scalabilità

Sebbene scalabile dalla ricerca di laboratorio alla produzione industriale, l'investimento iniziale per un sistema CVD può essere considerevole. Anche i costi continui di gas precursori, pompe a vuoto e consumo energetico sono considerazioni chiave.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno CVD dovrebbe essere guidata dalle specifiche esigenze della tua applicazione.

- Se il tuo obiettivo principale è la ricerca fondamentale (es. materiali 2D): Il controllo a livello atomico del forno su spessore e purezza è essenziale per la sintesi di nuovi materiali.

- Se il tuo obiettivo principale è la fabbricazione industriale di semiconduttori: L'uniformità e la purezza ineguagliabili dei film CVD su scala sono fondamentali per la produzione di dispositivi elettronici affidabili e ad alte prestazioni.

- Se il tuo obiettivo principale è migliorare la durabilità dei componenti (es. rivestimenti protettivi): L'adesione superiore e le proprietà su misura come la durezza e la resistenza alla corrosione giustificano l'investimento nella tecnologia CVD.

In definitiva, sfruttare un forno CVD significa progettare e costruire materiali con un livello di precisione che inizia dalla scala atomica.

Tabella riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Principio Fondamentale | Trasforma precursori gassosi in film sottili solidi tramite reazioni chimiche controllate su un substrato riscaldato. |

| Benefici Chiave | Alta purezza, rivestimento uniforme su forme complesse, versatilità nei materiali (es. grafene, ceramiche) e proprietà migliorate come adesione e durabilità. |

| Controlli Critici | Temperatura (da 200°C a 1500°C), flusso di gas, pressione e ambiente sottovuoto per una sintesi priva di contaminazioni. |

| Applicazioni Ideali | Fabbricazione di semiconduttori, ottica, aerospaziale e ricerca su materiali 2D per prestazioni e affidabilità superiori. |

| Limitazioni | Alta complessità nello sviluppo del processo, problemi di sicurezza con precursori tossici, vincoli di temperatura del substrato e significative considerazioni sui costi e sulla scalabilità. |

Pronto a elevare la sintesi dei tuoi materiali con precisione e affidabilità? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include sistemi CVD/PECVD, forni a muffola, a tubo, rotativi e forni a vuoto e ad atmosfera, tutti supportati da forti capacità di personalizzazione profonda per soddisfare i tuoi requisiti sperimentali unici. Che tu sia nella fabbricazione di semiconduttori, nell'aerospaziale o nella ricerca sui materiali, ti aiutiamo a raggiungere un controllo a livello atomico e risultati superiori. Contattaci oggi per discutere come i nostri forni CVD possono promuovere le tue innovazioni!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione