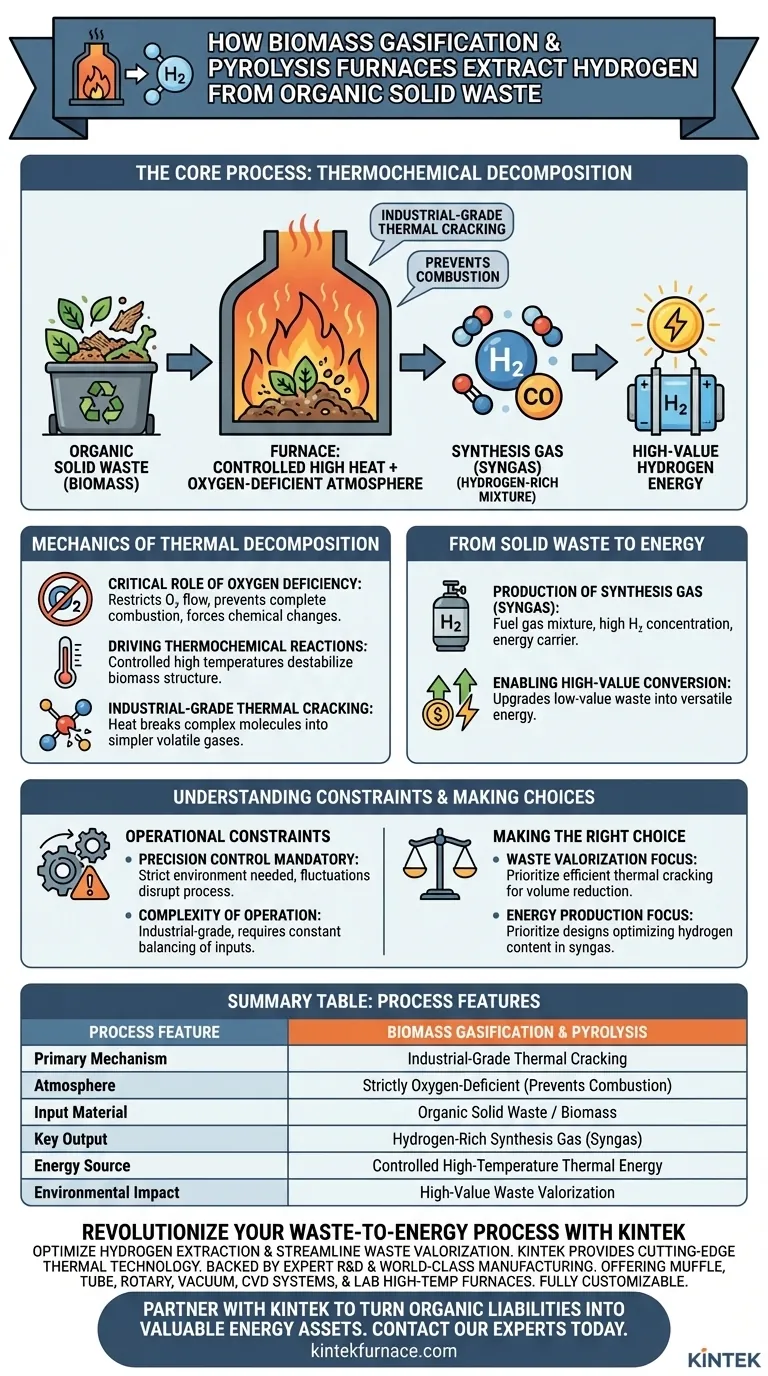

I forni di gassificazione e pirolisi della biomassa estraggono idrogeno sottoponendo i rifiuti organici solidi a calore intenso in un ambiente rigorosamente controllato per quanto riguarda l'ossigeno. Invece di bruciare il materiale, questo processo innesca il cracking termico di grado industriale, decomponendo la materia organica complessa in una miscela ricca di idrogeno nota come gas di sintesi (syngas).

Mantenendo un'atmosfera ad alta temperatura e carente di ossigeno, questi sistemi prevengono la combustione e forzano invece la decomposizione termochimica. Questo trasforma i rifiuti organici solidi in energia idrogeno di alto valore attraverso la produzione di syngas.

La meccanica della decomposizione termica

Per capire come viene estratto l'idrogeno dai rifiuti solidi, bisogna esaminare le condizioni ambientali specifiche create all'interno del forno.

Il ruolo critico della carenza di ossigeno

La caratteristica distintiva di questi forni è un ambiente carente di ossigeno.

A differenza dell'incenerimento, che inonda i rifiuti di ossigeno per bruciarli, questi sistemi limitano il flusso di ossigeno.

Ciò impedisce al materiale organico di combustire completamente, costringendolo a subire cambiamenti chimici piuttosto che bruciare semplicemente in cenere e fumo.

Guida alle reazioni termochimiche

Il processo si basa su alte temperature controllate per guidare il sistema.

Il calore agisce come fonte di energia che destabilizza la struttura chimica della biomassa.

Questa energia termica costringe la materia solida a decomporsi a livello molecolare.

Cracking termico di grado industriale

La combinazione di calore e basso contenuto di ossigeno si traduce in cracking termico.

Le molecole organiche complesse presenti nei rifiuti vengono "craccate" o scomposte in molecole più semplici.

Questa decomposizione rilascia gas volatili che erano precedentemente intrappolati all'interno della struttura solida.

Dai rifiuti solidi all'energia

Una volta avvenuta la scomposizione fisica, l'attenzione si sposta sull'output chimico risultante.

Produzione di gas di sintesi (Syngas)

L'output diretto di questa decomposizione è il gas di sintesi, comunemente chiamato syngas.

Il syngas è una miscela di gas combustibile che contiene un'alta concentrazione di idrogeno.

Serve come mezzo di trasporto, trasferendo efficacemente il potenziale energetico dei rifiuti solidi in uno stato gassoso.

Abilitazione della conversione di alto valore

L'obiettivo finale di questo processo è la creazione di energia idrogeno di alto valore.

Estraendo idrogeno tramite syngas, il sistema trasforma i rifiuti organici di basso valore in un vettore energetico versatile.

Ciò consente l'utilizzo di flussi di rifiuti che altrimenti verrebbero scartati.

Comprensione dei vincoli

Sebbene questa tecnologia offra un percorso verso l'idrogeno rinnovabile, è importante riconoscere i requisiti operativi intrinseci.

Il controllo di precisione è obbligatorio

Il successo dipende interamente dal mantenimento di un ambiente rigorosamente controllato.

Le fluttuazioni di temperatura o dei livelli di ossigeno possono interrompere il processo di cracking termico o portare a combustioni indesiderate.

Complessità operativa

Questi sono processi di grado industriale, il che implica un livello di complessità superiore allo smaltimento standard dei rifiuti.

Gli operatori devono bilanciare costantemente gli input termici rispetto al volume dei rifiuti organici per garantire una produzione costante di syngas.

Fare la scelta giusta per i tuoi obiettivi

Per determinare se questa tecnologia è in linea con i tuoi obiettivi operativi, considera il tuo risultato primario.

- Se il tuo obiettivo principale è la valorizzazione dei rifiuti: Cerca sistemi che enfatizzino l'efficienza del cracking termico per massimizzare la riduzione del volume dei rifiuti solidi.

- Se il tuo obiettivo principale è la produzione di energia: Dai priorità ai design dei forni che ottimizzano il contenuto di idrogeno nel syngas risultante per rese energetiche più elevate.

In definitiva, questi forni fungono da ponte, utilizzando calore e chimica per trasmutare passività organiche solide in preziosi asset di idrogeno.

Tabella riassuntiva:

| Caratteristica del processo | Gassificazione e Pirolisi della Biomassa |

|---|---|

| Meccanismo primario | Cracking termico di grado industriale |

| Atmosfera | Strettamente carente di ossigeno (previene la combustione) |

| Materiale di input | Rifiuti organici solidi / Biomassa |

| Output chiave | Gas di sintesi ricco di idrogeno (Syngas) |

| Fonte di energia | Energia termica ad alta temperatura controllata |

| Impatto ambientale | Valorizzazione dei rifiuti di alto valore |

Rivoluziona il tuo processo Waste-to-Energy con KINTEK

Stai cercando di ottimizzare l'estrazione di idrogeno o semplificare la valorizzazione dei rifiuti? KINTEK fornisce la tecnologia termica all'avanguardia necessaria per una decomposizione termochimica precisa. Supportati da R&D esperto e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD, oltre a forni ad alta temperatura da laboratorio specializzati, tutti completamente personalizzabili per soddisfare le tue esigenze industriali o di ricerca uniche.

Collabora con KINTEK per trasformare le passività organiche in preziosi asset energetici.

Contatta oggi i nostri esperti tecnici

Guida Visiva

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Quali sono le recenti innovazioni nella progettazione dei forni rotativi? Aumenta l'efficienza con soluzioni intelligenti e sostenibili

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- Quali tipi di materiali possono essere lavorati nei forni a tubo rotante? Ottimizza la tua lavorazione termica con soluzioni versatili

- Quali sono le classificazioni di design dei forni tubolari rotanti? Ottimizza il tuo processo di laboratorio o industriale

- Quali tecnologie avanzate sono integrate nei forni rotanti per migliorarne le prestazioni? Aumenta l'efficienza e la precisione

- Quali opzioni di personalizzazione sono disponibili per i forni a tubo rotante? Personalizza il tuo forno per una lavorazione termica precisa

- Quali dati sono necessari per progettare un forno rotante? Fattori essenziali per un'elaborazione termica efficiente

- Cosa contribuisce alla lunga vita utile dei forni rotativi? Fattori chiave per una durabilità decennale