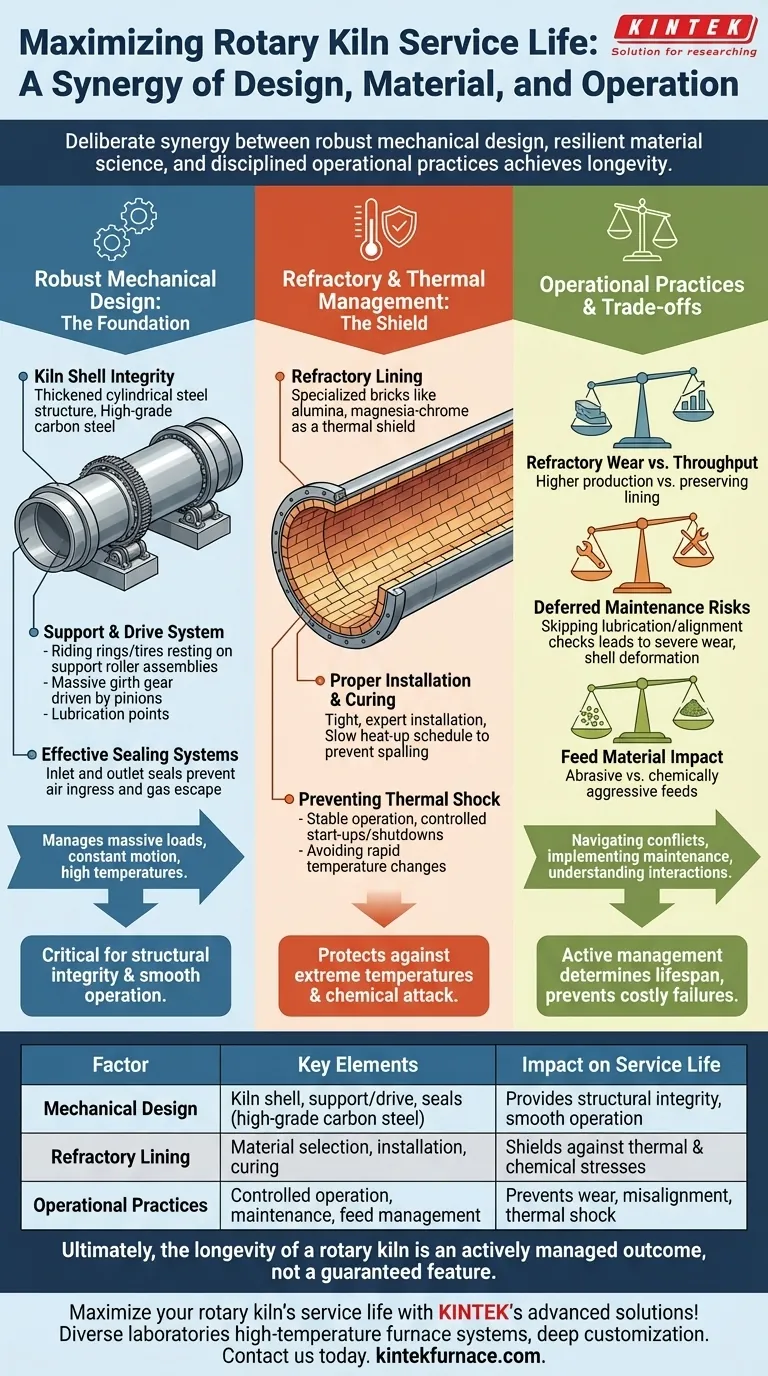

La lunga vita utile di un forno rotativo non è casuale; è il risultato di una sinergia deliberata tra una progettazione meccanica robusta, una scienza dei materiali resiliente e pratiche operative disciplinate. Sebbene una costruzione di alta qualità costituisca la base, è la manutenzione continua e il funzionamento controllato che determinano in ultima analisi se un forno raggiungerà una vita utile misurata in decenni.

La longevità di un forno rotativo non è una caratteristica statica determinata al momento della fabbricazione. È un risultato dinamico della battaglia costante contro gli stress termici, chimici e meccanici, una battaglia vinta attraverso una progettazione superiore, una manutenzione diligente e un funzionamento intelligente.

Le Fondamenta: Progettazione Meccanica Robusta

La struttura portante del forno è la prima linea di difesa contro le immense forze fisiche a cui è sottoposta. Ogni componente è progettato per gestire carichi massicci e movimento costante.

Integrità del Cilindro del Forno (Shell)

Il cilindro del forno (kiln shell) è la principale struttura cilindrica in acciaio. Il suo spessore e il grado del materiale (tipicamente acciaio al carbonio di alta qualità) sono progettati per resistere alle enormi sollecitazioni meccaniche derivanti dal peso del refrattario e del carico del prodotto, il tutto sopportando temperature elevate.

Il Sistema di Supporto e Azionamento

L'immenso peso del forno viene trasferito attraverso gli anelli di scorrimento (o "pneumatici") in acciaio sugli assiemi dei rulli di supporto. La qualità di questi componenti e dei loro cuscinetti è fondamentale per una rotazione fluida e una corretta distribuzione del carico.

Il forno viene fatto ruotare da un enorme ingranaggio a corona (girth gear) azionato da uno o più pignoni. L'allineamento preciso e la lubrificazione costante di questa trasmissione sono fondamentali per prevenire l'usura prematura e il guasto catastrofico dell'ingranaggio.

Sistemi di Tenuta Efficaci

Le guarnizioni alle estremità di alimentazione e scarico del forno sono cruciali. Impediscono all'aria fredda di entrare nel forno (infiltrazione d'aria) e ai gas caldi di fuoriuscire. Ciò mantiene l'efficienza termica, protegge le apparecchiature ausiliarie e garantisce un ambiente di processo stabile, che a sua volta riduce lo stress sull'intero sistema.

Lo Scudo: Refrattario e Gestione Termica

All'interno del cilindro in acciaio, il rivestimento refrattario è l'elemento più critico per la protezione termica e, di conseguenza, per la sopravvivenza a lungo termine del forno.

Il Ruolo del Rivestimento Refrattario

Il rivestimento refrattario, tipicamente realizzato con mattoni speciali (es. allumina, magnesio-cromo), funge da scudo termico. Protegge il cilindro in acciaio dalle temperature estreme del processo che altrimenti lo indebolirebbero e lo farebbero cedere.

La scelta del materiale refrattario dipende interamente dallo specifico processo, considerando fattori come la temperatura operativa, l'attacco chimico da parte del prodotto e l'abrasione.

Installazione e Polimerizzazione Corrette

Anche i mattoni refrattari di altissima qualità si guasteranno prematuramente se non installati correttamente. Un'installazione precisa ed esperta seguita da un ciclo di riscaldamento lento e controllato (polimerizzazione o curing) è essenziale per eliminare l'umidità e consentire al rivestimento di assestarsi correttamente, prevenendo sfaldamenti (spalling) e crepe.

Prevenzione dello Shock Termico

I rapidi cambiamenti di temperatura creano un enorme stress nel refrattario, un fenomeno noto come shock termico. Un funzionamento stabile e controllato e arresti e avvii lenti e pianificati sono i modi più efficaci per prevenire le fessurazioni e i cedimenti derivanti da questo stress.

Comprendere i Compromessi e i Punti di Guasto Comuni

Ottenere la massima vita utile richiede di gestire i compromessi operativi e di manutenzione. Ignorarli è la via più rapida verso guasti prematuri e costosi.

Usura del Refrattario vs. Portata

Esiste spesso un conflitto diretto tra massimizzare la produzione e preservare il refrattario. Spingere per una maggiore portata può richiedere temperature più elevate o una chimica di alimentazione diversa, entrambi fattori che possono accelerare drasticamente l'usura del rivestimento refrattario e aumentare la frequenza di costosi progetti di rifacimento.

Il Vero Costo della Manutenzione Differita

Posticipare attività di routine come la lubrificazione o i controlli di allineamento è un errore critico. Un forno disallineato concentra carichi enormi su piccole sezioni dei rulli e degli anelli di scorrimento, portando a una grave usura localizzata. Ciò provoca infine una deformazione del cilindro ("cranking") e guasti che sono di ordini di grandezza più costosi della manutenzione che è stata omessa.

L'Impatto del Materiale di Alimentazione

Le proprietà chimiche e fisiche del materiale lavorato hanno un impatto diretto sulla vita del forno. Materiali di alimentazione altamente abrasivi consumeranno fisicamente il refrattario, mentre materiali chimicamente aggressivi lo corroderanno. Comprendere questa interazione è fondamentale per selezionare il refrattario giusto e prevederne la vita utile.

Fare la Scelta Giusta per il Tuo Obiettivo

Le tue priorità operative detteranno su cosa concentrare le risorse per massimizzare la vita utile del forno.

- Se la tua attenzione principale è l'approvvigionamento e l'investimento iniziale: Esamina attentamente le specifiche del materiale del cilindro, la progettazione dei sistemi di supporto e azionamento e la qualità del rivestimento refrattario proposto.

- Se la tua attenzione principale è massimizzare la vita operativa: Implementa e fai rispettare un rigoroso programma di manutenzione preventiva incentrato sull'allineamento del forno, sulla lubrificazione e sulle ispezioni frequenti del refrattario e delle guarnizioni.

- Se la tua attenzione principale è ottimizzare la produzione: Investi in sistemi di monitoraggio avanzati, come scanner a infrarossi del cilindro, per fornire dati in tempo reale sul profilo termico del forno, consentendoti di rilevare e correggere i punti caldi dannosi prima che distruggano il refrattario.

In definitiva, la longevità di un forno rotativo è un risultato gestito attivamente, non una caratteristica garantita.

Tabella Riassuntiva:

| Fattore | Elementi Chiave | Impatto sulla Vita Utile |

|---|---|---|

| Progettazione Meccanica | Cilindro del forno, sistema di supporto/azionamento, guarnizioni | Fornisce integrità strutturale e funzionamento regolare |

| Rivestimento Refrattario | Selezione del materiale, installazione, polimerizzazione (curing) | Protegge dagli stress termici e chimici |

| Pratiche Operative | Funzionamento controllato, manutenzione, gestione dell'alimentazione | Previene l'usura, il disallineamento e lo shock termico |

| Manutenzione | Controlli di allineamento, lubrificazione, ispezioni | Evita guasti costosi ed estende la vita utile |

Massimizza la vita utile del tuo forno rotativo con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come Forni Rotativi, Forni a Muffola, a Tubo, Sotto Vuoto e a Atmosfera Controllata e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, migliorando la durata e l'efficienza. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi con attrezzature affidabili e di lunga durata!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono alcune applicazioni di ricerca di laboratorio dei forni a tubo rotante? Ottieni un trattamento termico uniforme per le polveri

- Qual è la funzione principale di un forno a pirolisi ad alta temperatura? Guida esperta alla preparazione di catalizzatori a singolo atomo

- Quali tipi di materiali e processi può gestire un Forno a Tubo Rotante Inclinabile? Elaborazione termica versatile per polveri e altro ancora

- Quali fattori considerare nella scelta di un forno tubolare rotante? Assicurare prestazioni ottimali per i vostri materiali

- Qual è lo scopo principale dell'utilizzo di un forno a dondolo per In0.52Se0.48? Ottenere omogeneità con sintesi dinamica

- Come vengono utilizzati i forni rotativi nell'industria del cemento? Padroneggiare la produzione di clinker per l'efficienza

- Quali sono i principali vantaggi dei forni rotanti nelle applicazioni industriali? Aumentare efficienza e uniformità

- Quali sono le opzioni di combustibile comuni per i forni rotativi? Ottimizza l'efficienza della tua lavorazione termica