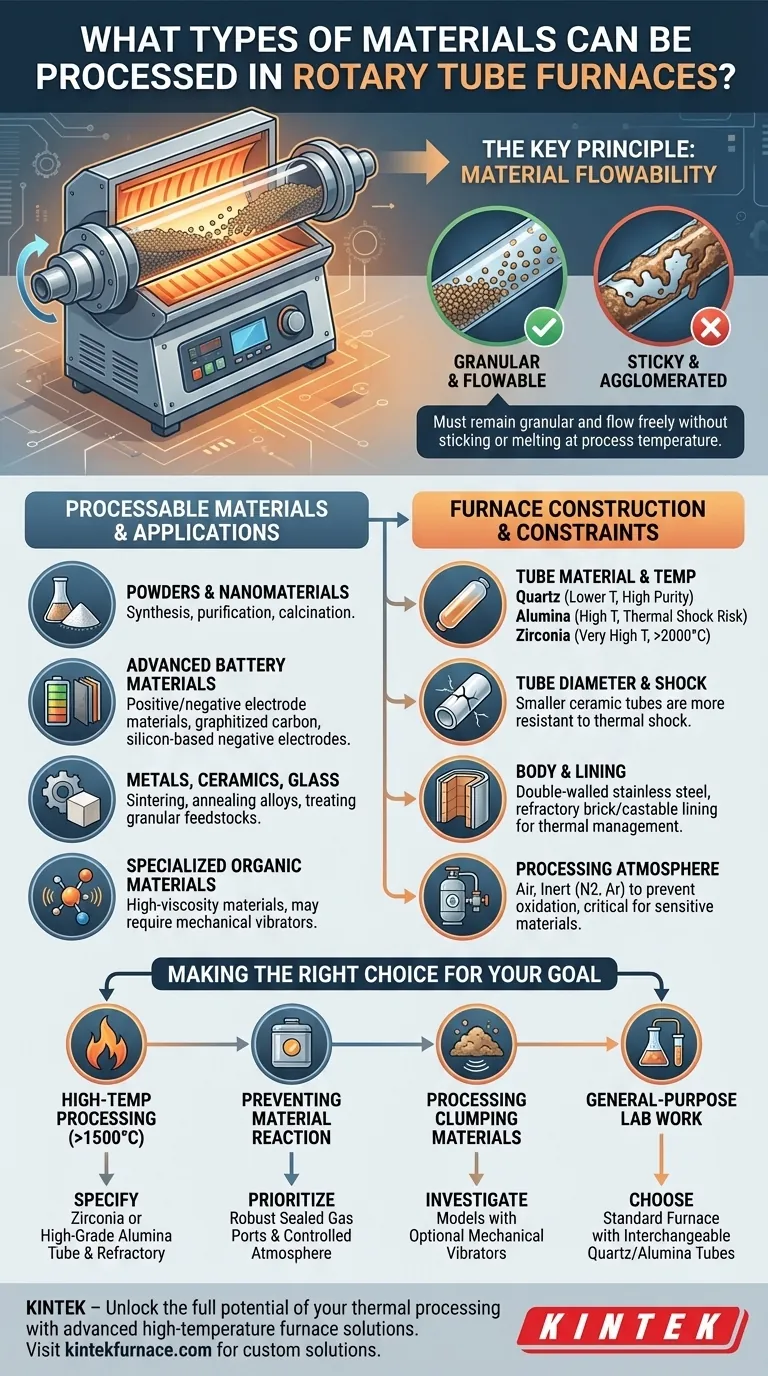

A un livello fondamentale, i forni a tubo rotante possono lavorare un'ampia varietà di materiali granulari, particellari e in polvere. Questo include diverse categorie come polveri metalliche, nanomateriali, ceramiche, materiali ottici e composti chimici specifici come materiali per elettrodi positivi e negativi di batterie. La chiave è che il materiale deve essere in grado di rotolare e fluire liberamente durante il processo di riscaldamento.

L'idoneità di un materiale per un forno a tubo rotante è definita meno dal suo tipo chimico e più dal suo comportamento fisico. Il requisito fondamentale è che il materiale deve rimanere granulare e scorrevole alla temperatura di lavorazione desiderata senza incollarsi, fondersi o agglomerarsi.

Il principio determinante: la scorrevolezza del materiale

La rotazione continua del tubo del forno è ciò che garantisce un riscaldamento uniforme. Questo meccanismo funziona solo se il materiale all'interno può muoversi correttamente.

Cosa rende un materiale adatto?

Un materiale è ideale per un forno a tubo rotante se è granulare o particellare. Questa forma fisica permette alle particelle di rotolare e mescolarsi mentre il tubo ruota, esponendo tutte le superfici alla fonte di calore e all'atmosfera del processo.

Questo movimento costante è cruciale per ottenere l'omogeneità del lotto in processi come la calcinazione, la pirolisi e la deposizione chimica da vapore (CVD).

Il vincolo critico: appiccicosità e agglomerazione

I materiali che diventano appiccicosi, viscosi o iniziano a fondere a temperature elevate non sono adatti per i forni a tubo rotante standard.

Questa appiccicosità fa sì che il materiale ricopra la parete interna del tubo invece di rotolare. Ciò porta a un riscaldamento non uniforme, potenziali danni al tubo e rende estremamente difficile la rimozione del materiale lavorato.

Il ruolo dell'atmosfera di lavorazione

La maggior parte dei processi viene condotta in aria o in un'atmosfera inerte (come azoto o argon) per prevenire ossidazioni indesiderate o altre reazioni chimiche.

I forni moderni includono spesso porte dedicate per il gas per consentire un ambiente controllato, che è fondamentale quando si lavorano materiali sensibili come componenti per batterie o leghe metalliche specifiche.

Categorie e applicazioni comuni dei materiali

Sebbene la scorrevolezza sia la regola guida, questi forni sono utilizzati in molti settori con tipi specifici di materiali.

Polveri e nanomateriali

Questa è la categoria più ampia, che comprende tutto, dalle polveri chimiche sfuse ai nanomateriali avanzati. Il forno fornisce il trattamento termico controllato necessario per la sintesi, la purificazione o la modifica.

Materiali avanzati per batterie

Il settore dell'energia nuova si affida pesantemente a questi forni. Vengono utilizzati per lavorare materiali per elettrodi positivi/negativi, carbonio grafitizzato e materiali per elettrodi negativi a base di silicio, che richiedono un trattamento termico preciso in atmosfere controllate.

Metalli, ceramiche e vetro

Nella metallurgia e nella scienza dei materiali, i forni rotativi e a tubo sono utilizzati per una serie di applicazioni. Possono lavorare polveri metalliche per la sinterizzazione, ricuocere leghe e trattare ceramiche granulari o materie prime di vetro.

Materiali organici specializzati

Mentre molti organici diventano appiccicosi, alcuni materiali organici ad alta viscosità possono essere lavorati. Ciò spesso richiede forni con modifiche opzionali come un vibratore a martello per staccare il materiale dalle pareti del tubo o camicie riscaldate per prevenire la condensazione del catrame.

Comprendere i compromessi: costruzione del forno vs. materiale

Il materiale che devi lavorare detta direttamente la costruzione richiesta del forno. Le incongruenze portano a fallimenti del processo o danni alle apparecchiature.

Materiale del tubo e limiti di temperatura

Il tubo di processo rotante è il componente più critico. Il suo materiale determina la massima temperatura operativa.

- Quarzo: Utilizzato per applicazioni a bassa temperatura e quando è essenziale un'elevata purezza.

- Allumina: Una scelta comune per lavori ad alta temperatura, ma è suscettibile allo shock termico (crepatura dovuta a rapidi cambiamenti di temperatura).

- Zirconia: Richiesta per operazioni a temperature molto elevate, come quelle che si avvicinano a 3600°F (circa 2000°C).

- Leghe ad alta temperatura: Offrono una migliore resistenza allo shock termico rispetto alle ceramiche, ma potrebbero avere limiti massimi di temperatura inferiori.

Diametro del tubo e shock termico

Per i tubi in ceramica come l'allumina, i diametri più piccoli sono più resistenti allo shock termico. Il riscaldamento o il raffreddamento rapido di un tubo in ceramica di grande diametro crea uno stress termico significativo, aumentando il rischio di frattura.

Corpo del forno e rivestimento refrattario

Il corpo del forno è tipicamente realizzato in acciaio inossidabile a doppia parete per durabilità e isolamento. Il rivestimento refrattario interno è anche fondamentale per la gestione termica e può essere costituito da mattoni durevoli, cemento colabile o materiali modellabili per forme complesse.

Fare la scelta giusta per il tuo obiettivo

Per selezionare la configurazione corretta, è necessario abbinare le capacità del forno alle proprietà del materiale e ai requisiti del processo.

- Se il tuo obiettivo principale è la lavorazione ad alta temperatura (>1500°C): Devi specificare un forno con un tubo in zirconia o allumina di alta qualità e rivestimenti refrattari corrispondenti.

- Se il tuo obiettivo principale è prevenire la reazione del materiale: Dai priorità a un sistema con porte per il gas robuste e sigillate per creare un'atmosfera inerte controllata.

- Se il tuo obiettivo principale è la lavorazione di materiali inclini all'agglomerazione: Indaga i modelli che offrono caratteristiche opzionali come vibratori meccanici per garantire il flusso del materiale.

- Se il tuo obiettivo principale è il lavoro di laboratorio generico: Un forno standard con tubi intercambiabili in quarzo e allumina offre la massima flessibilità operativa per una gamma di materiali e temperature.

Allineando le proprietà fisiche del tuo materiale con le capacità meccaniche e termiche del forno, garantisci un processo di successo ed efficiente.

Tabella riassuntiva:

| Tipo di materiale | Caratteristiche chiave | Applicazioni comuni |

|---|---|---|

| Polveri e nanomateriali | Granulare, scorrevole | Sintesi, purificazione, calcinazione |

| Materiali per batterie | Materiali per elettrodi, carbonio grafitizzato | Trattamento termico in atmosfere controllate |

| Metalli e ceramiche | Sinterizzazione, ricottura | Metallurgia, scienza dei materiali |

| Organici specializzati | Ad alta viscosità, possono richiedere modifiche | Lavorazione con vibratori o camicie riscaldate |

Sblocca il pieno potenziale della tua lavorazione termica con KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, a vuoto e atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Che tu stia lavorando con polveri, nanomateriali o componenti per batterie, la nostra esperienza garantisce riscaldamento uniforme, atmosfere controllate ed efficienza migliorata. Contattaci oggi per discutere come possiamo personalizzare una soluzione per le tue specifiche sfide di lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- Perché il trasferimento di calore efficiente è importante nei forni a tubo rotante? Aumenta l'uniformità e la produttività

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori