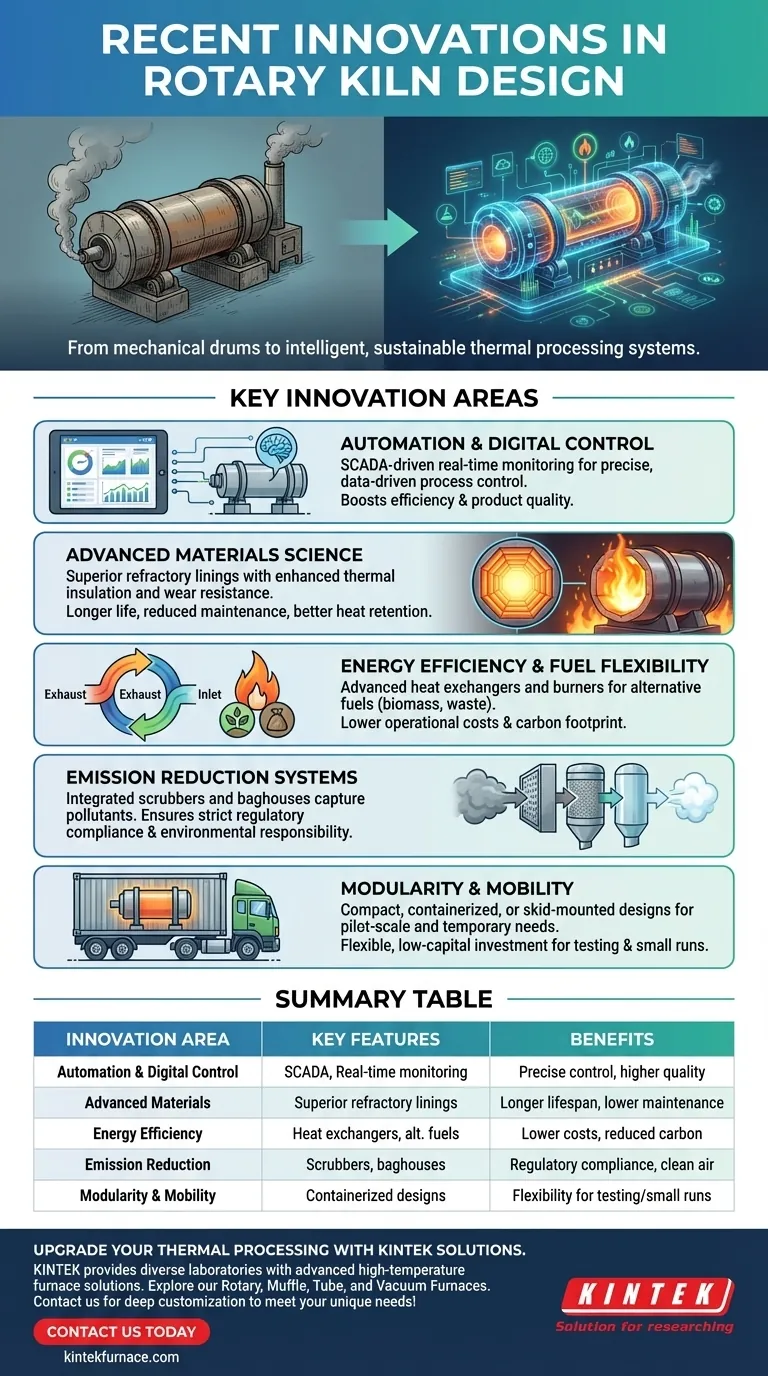

Negli ultimi anni, la progettazione dei forni rotativi si è evoluta in modo significativo al di là delle sue radici meccaniche tradizionali. Le innovazioni più impattanti si concentrano sull'automazione e il controllo digitale, sui materiali avanzati per la costruzione, sull'efficienza energetica, sulla riduzione delle emissioni e sui nuovi fattori di forma modulari. Questi cambiamenti lavorano insieme per trasformare il forno da un semplice tamburo di riscaldamento a un sistema di lavorazione termica preciso e basato sui dati.

La sfida fondamentale con i forni rotativi tradizionali è sempre stata la loro inefficienza, gli alti costi operativi e l'impatto ambientale. Le innovazioni moderne non sono semplici aggiornamenti incrementali; rappresentano un cambiamento fondamentale verso la creazione di forni più intelligenti, più sostenibili e altamente adattabili alle specifiche esigenze di lavorazione dei materiali.

Perché il design tradizionale del forno viene ripensato

Un forno rotativo, nel suo nucleo, è una macchina semplice: un grande cilindro d'acciaio rotante rivestito di mattoni refrattari, inclinato leggermente. Il materiale immesso dall'estremità superiore viaggia attraverso il forno mentre ruota, subendo cambiamenti termici e chimici.

Per decenni, il design si è concentrato sulla robustezza e sulla scala massicce, con alcuni forni che raggiungono oltre 700 piedi di lunghezza. Tuttavia, questo approccio comporta limitazioni intrinseche: enorme consumo energetico, dipendenza dall'esperienza dell'operatore per il controllo, significativo fermo macchina per la manutenzione ed emissioni ambientali consistenti.

Le moderne esigenze di efficienza di processo, ottimizzazione dei costi e rigorosa conformità normativa hanno imposto una revisione completa di questo modello tradizionale.

Aree chiave dell'innovazione moderna

Le innovazioni odierne mirano ai punti deboli fondamentali dei vecchi design, concentrandosi sull'intelligenza, l'efficienza e la sostenibilità.

Automazione e controllo digitale

Il più grande passo avanti è l'integrazione di sistemi di controllo digitale. I sistemi SCADA (Supervisory Control and Data Acquisition) sono ora centrali per il funzionamento del forno moderno.

Queste piattaforme forniscono il monitoraggio in tempo reale di variabili critiche come i profili di temperatura, il tempo di permanenza, la portata di alimentazione e il flusso di gas. Ciò consente regolazioni automatiche, passando da un funzionamento manuale basato sull'esperienza a un controllo di processo preciso e basato sui dati che aumenta l'efficienza e la qualità del prodotto.

Scienza dei materiali avanzati

La durata di un forno è dettata dal suo rivestimento refrattario, che protegge il guscio d'acciaio dal calore estremo e dagli attacchi chimici.

Le innovazioni nei materiali refrattari hanno prodotto rivestimenti con isolamento termico superiore e resistenza all'usura. Ciò si traduce direttamente in una vita utile più lunga della campagna, una riduzione dei tempi di fermo per la manutenzione e una migliore ritenzione del calore, che riduce il consumo energetico complessivo.

Efficienza energetica e flessibilità del carburante

L'energia è il costo operativo principale di un forno rotativo. I design moderni danno priorità all'efficienza attraverso diversi mezzi.

Vengono utilizzati scambiatori di calore avanzati per recuperare il calore di scarto dai gas di scarico e preriscaldare il materiale in ingresso o l'aria di combustione. Inoltre, i bruciatori e i sistemi di combustione sono ora progettati per gestire una gamma più ampia di combustibili alternativi, inclusi biomasse o combustibili derivati da rifiuti, riducendo la dipendenza dai combustibili fossili e abbassando sia i costi che l'impronta di carbonio.

Sistemi di riduzione delle emissioni

Rispettare le normative ambientali è un aspetto non negoziabile dell'industria moderna. I sistemi di forno ora integrano sofisticate tecnologie di riduzione delle emissioni.

Queste includono scrubber ad alta efficienza, filtri a maniche e altri sistemi di trattamento dei gas che catturano gli inquinanti prima che vengano rilasciati nell'atmosfera. Ciò garantisce che l'intera operazione di lavorazione termica rimanga conforme anche agli standard più rigorosi.

Modularità e mobilità

Un'innovazione significativa è l'allontanamento dalle installazioni esclusivamente massicce e permanenti. I forni rotativi modulari e mobili offrono una nuova flessibilità.

Questi sistemi compatti, containerizzati o montati su skid sono ideali per test su scala pilota, cicli di produzione più piccoli o progetti temporanei in siti remoti. Consentono alle aziende di convalidare un processo o soddisfare un contratto specifico senza il massiccio investimento di capitale di un forno permanente.

Comprendere i compromessi

Sebbene queste innovazioni offrano vantaggi evidenti, non sono prive del loro insieme di sfide e considerazioni.

Il costo della complessità aggiunta

L'automazione e gli array di sensori avanzati introducono un livello più elevato di complessità tecnica. La gestione e la manutenzione di questi sistemi richiedono una forza lavoro più qualificata. Un guasto in un componente di controllo digitale può essere tanto dirompente quanto un guasto meccanico, richiedendo competenze diagnostiche specialistiche.

Le proprietà del materiale rimangono fondamentali

Nessuna tecnologia può compensare una scarsa comprensione del materiale lavorato. Caratteristiche chiave come la distribuzione granulometrica, la densità apparente, il contenuto di umidità e le proprietà chimiche dettano ancora fondamentalmente il design del forno. I test su scala pilota rimangono una fase critica per raccogliere questi dati e garantire che il progetto finale sia personalizzato per il successo.

Riqualificazione rispetto a una nuova costruzione

L'integrazione delle ultime innovazioni in un forno esistente e più vecchio può essere impegnativa e costosa. Sebbene la riqualificazione dei sistemi di controllo delle emissioni o di un nuovo bruciatore sia spesso fattibile, ottenere il pieno beneficio di un design completamente automatizzato ed efficiente dal punto di vista energetico è generalmente possibile solo con un sistema nuovo e costruito appositamente.

Fare la scelta giusta per il tuo obiettivo

La selezione degli elementi di design corretti dipende interamente dal tuo obiettivo operativo principale.

- Se il tuo obiettivo principale è massimizzare l'efficienza e ridurre i costi operativi: Dai priorità a un design con automazione avanzata, controlli in tempo reale e sistemi integrati di recupero del calore.

- Se il tuo obiettivo principale è garantire una rigorosa conformità normativa: Investi molto nelle migliori tecnologie di riduzione delle emissioni disponibili e nei sistemi di monitoraggio continuo.

- Se il tuo obiettivo principale è aumentare i tempi di attività e la durata dell'impianto: Specifica materiali refrattari avanzati e componenti meccanici robusti, anche se il costo iniziale è più elevato.

- Se il tuo obiettivo principale è lo sviluppo di processi o la produzione a breve termine: Esplora sistemi di forni modulari e mobili per fornire flessibilità senza l'impegno di capitale a lungo termine.

In definitiva, le innovazioni moderne trasformano il forno rotativo da uno strumento di forza bruta a uno strumento preciso e intelligente per la trasformazione dei materiali.

Tabella riassuntiva:

| Area di innovazione | Caratteristiche principali | Vantaggi |

|---|---|---|

| Automazione e controllo digitale | Sistemi SCADA, monitoraggio in tempo reale | Controllo preciso del processo, maggiore efficienza, maggiore qualità del prodotto |

| Materiali avanzati | Rivestimenti refrattari superiori | Maggiore durata, minore manutenzione, migliore ritenzione del calore |

| Efficienza energetica | Scambiatori di calore, utilizzo di combustibili alternativi | Costi operativi inferiori, ridotta impronta di carbonio |

| Riduzione delle emissioni | Scrubber, filtri a maniche | Conformità normativa, ridotto impatto ambientale |

| Modularità e mobilità | Design containerizzati, montati su skid | Flessibilità per test, piccoli lotti, siti remoti |

Pronto ad aggiornare la tua lavorazione termica con soluzioni all'avanguardia per forni rotativi? Sfruttando eccezionali capacità di R&S e di produzione interna, KINTEK fornisce diversi laboratori con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre innovazioni possono migliorare la tua efficienza, sostenibilità e conformità!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato