Per accelerare la crescita del diamante in un sistema di deposizione chimica da vapore a plasma a microonde (MPCVD), è necessario aumentare la potenza a microonde in ingresso e la pressione della camera. Questi due parametri intensificano direttamente l'ambiente del plasma, aumentando la concentrazione e l'attività dei gruppi atomici contenenti carbonio e degli atomi di idrogeno responsabili della costruzione del cristallo di diamante.

La sfida fondamentale nell'accelerare la crescita del diamante non è semplicemente aumentare la velocità, ma gestire l'inevitabile compromesso tra tasso di crescita e qualità del cristallo. Sebbene maggiore potenza e pressione aumentino la velocità, rischiano anche di introdurre difetti e strutture di carbonio non diamantifere nel reticolo cristallino.

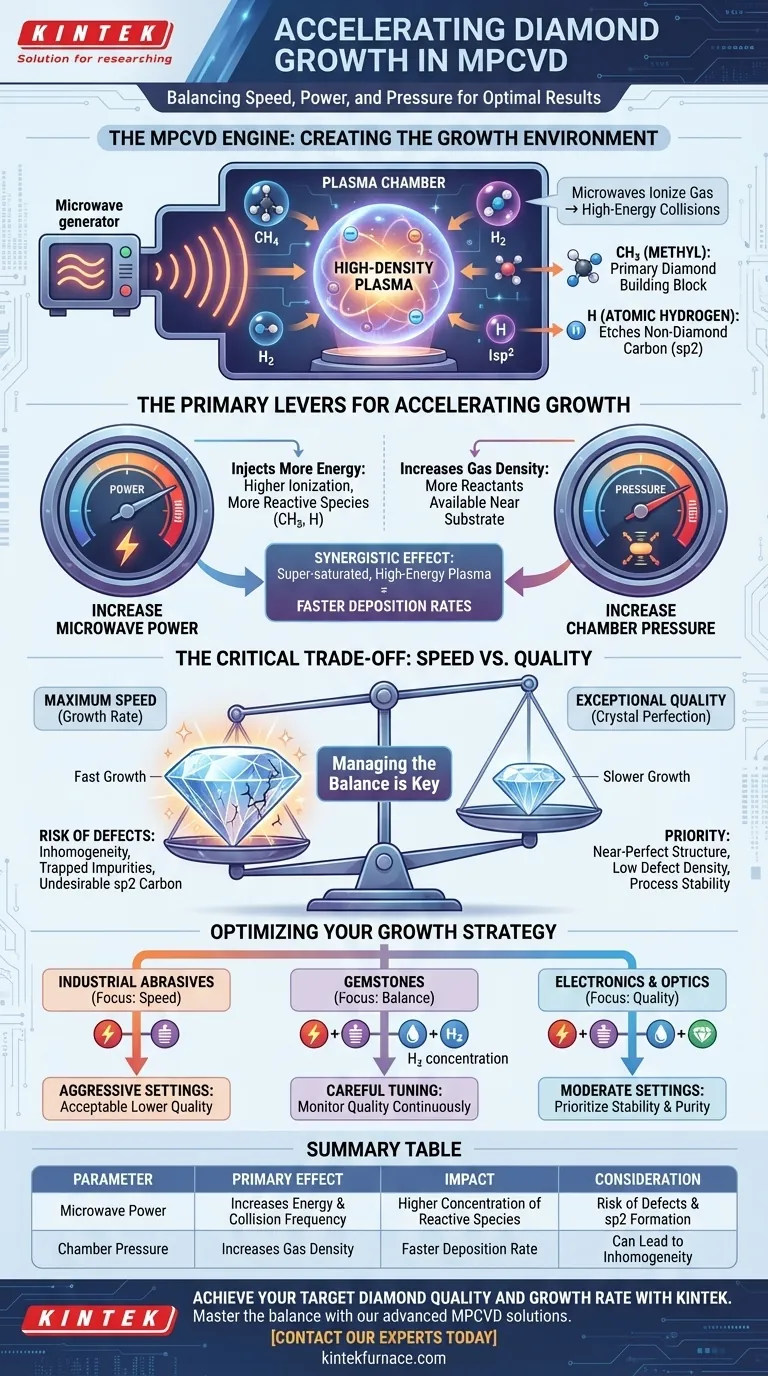

Il Motore dell'MPCVD: Creare l'Ambiente di Crescita

Per controllare la velocità di crescita, è necessario prima comprendere la meccanica fondamentale del plasma che costruisce il diamante. L'MPCVD è un processo di energia e chimica controllate.

Come le Microonde Generano il Plasma

Il processo inizia quando le microonde eccitano un gas di reazione (tipicamente una miscela di metano e idrogeno) all'interno di una camera a vuoto. Questa energia strappa elettroni dagli atomi, creando una palla incandescente di gas ionizzato nota come plasma.

L'intenso campo elettromagnetico delle microonde fa oscillare violentemente questi elettroni liberi, portando a una cascata di collisioni ad alta energia tra tutti gli atomi e le molecole nella camera. Ciò crea uno stato di plasma ad alta densità e altamente reattivo, essenziale per la deposizione del diamante.

Gli Attori Chimici Chiave: Carbonio e Idrogeno

All'interno di questo plasma, avvengono simultaneamente due processi critici. In primo luogo, le molecole di metano ($\text{CH}_4$) si scompongono in gruppi reattivi contenenti carbonio come il metile ($\text{CH}_3$). Questi sono i blocchi di costruzione primari per il diamante.

In secondo luogo, il gas idrogeno ($\text{H}_2$) si scompone in idrogeno atomico ($\text{H}$) altamente reattivo. Questo idrogeno atomico svolge un duplice ruolo cruciale: stabilizza la superficie del diamante per accettare nuovi atomi di carbonio e, cosa più importante, erode preferenzialmente qualsiasi carbonio non diamantifero, come la grafite ($\text{sp}^2$), che potrebbe formarsi.

Le Leve Principali per Accelerare la Crescita

Con una chiara comprensione dell'ambiente del plasma, i metodi per accelerare la crescita diventano intuitivi. Si tratta essenzialmente di aumentare l'energia e la densità del sistema.

Aumento della Potenza a Microonde

Una maggiore potenza a microonde inietta più energia nel plasma. Ciò porta a un maggiore grado di ionizzazione del gas e a collisioni più frequenti ed energetiche. Il risultato diretto è una scomposizione più efficiente del metano e dell'idrogeno, aumentando la concentrazione dei blocchi di costruzione essenziali $\text{CH}_3$ e degli agenti di incisione idrogeno atomico.

Aumento della Pressione della Camera

Una pressione più elevata forza più molecole di gas nello stesso volume. Ciò aumenta la densità complessiva del gas di reazione, fornendo più materiale grezzo su cui il plasma può agire. Un ambiente gassoso più denso significa che una maggiore concentrazione di reagenti è disponibile vicino al substrato di diamante, promuovendo direttamente un tasso di deposizione più rapido.

L'Effetto Sinergico

Potenza e pressione lavorano in tandem. Aumentarle entrambe contemporaneamente crea un plasma super-saturato e ad alta energia, ricco delle specie reattive necessarie per una crescita rapida. Questa combinazione è il modo in cui i moderni sistemi MPCVD possono raggiungere tassi di crescita superiori a $100 \mu\text{m/h}$.

Comprendere il Compromesso Critico: Velocità vs. Qualità

Accelerare il tasso di crescita non è privo di conseguenze significative. Spingere il sistema per la massima velocità compromette direttamente la perfezione del cristallo di diamante.

Il Costo della Velocità: Difetti e Inomogeneità

Man mano che il tasso di crescita aumenta vertiginosamente, il processo di deposizione attentamente ordinato, atomo per atomo, può diventare caotico. Ciò può portare a difetti strutturali, impurità intrappolate nel reticolo cristallino e minore omogeneità sulla superficie del diamante. Il diamante risultante può avere un'area utilizzabile limitata ed essere inadatto per applicazioni di alta precisione.

Il Problema della Qualità: Carbonio Indesiderato ($\text{sp}^2$)

La ragione principale di un calo della qualità è la corsa tra la crescita del diamante ($\text{sp}^3$) e la formazione di carbonio non diamantifero ($\text{sp}^2$) come grafite. A tassi di crescita molto elevati, la deposizione di carbonio può superare la capacità dell'idrogeno atomico di incidere selettivamente la grafite indesiderata. Se l'equilibrio viene perso, il carbonio $\text{sp}^2$ viene bloccato nel cristallo, degradandone la qualità.

Applicazioni ad Alta Purezza

Per applicazioni esigenti come semiconduttori, ottica o sensori quantistici, la qualità del cristallo è fondamentale. Questi campi richiedono diamanti quasi perfetti con densità di difetti e contenuto di impurità estremamente bassi. In questi casi, i tassi di crescita sono spesso deliberatamente moderati per garantire la perfezione, e gli operatori si concentrano su materie prime di alta purezza e sistemi di vuoto ultra-affidabili.

Ottimizzare la Tua Strategia di Crescita

L'approccio corretto dipende interamente dall'applicazione prevista del prodotto diamantifero finale. Non esiste un'unica impostazione "migliore", ma solo il giusto equilibrio per il tuo obiettivo specifico.

- Se il tuo obiettivo principale è il tasso di crescita massimo (ad esempio, per abrasivi industriali): Puoi aumentare aggressivamente la potenza a microonde e la pressione della camera, poiché una minore qualità e omogeneità del cristallo sono spesso accettabili.

- Se il tuo obiettivo principale è una qualità eccezionale (ad esempio, per l'elettronica o l'ottica di fascia alta): Dovresti utilizzare impostazioni di potenza e pressione moderate, dando priorità alla stabilità del processo e alla purezza del gas rispetto alla velocità pura.

- Se il tuo obiettivo principale è un risultato bilanciato (ad esempio, per gemme di qualità): Devi aumentare attentamente la potenza e la pressione monitorando continuamente la qualità del cristallo, utilizzando potenzialmente concentrazioni di idrogeno leggermente più elevate per aiutare l'incisione del carbonio non diamantifero.

Padroneggiare l'MPCVD è una questione di bilanciare con precisione la forza creativa della deposizione del carbonio con l'azione di raffinazione dell'incisione dell'idrogeno.

Tabella Riassuntiva:

| Parametro da Aumentare | Effetto Primario sul Plasma | Impatto sulla Crescita del Diamante | Considerazione Chiave |

|---|---|---|---|

| Potenza a Microonde | Aumenta l'energia, la ionizzazione e la frequenza di collisione | Maggiore concentrazione di specie reattive di carbonio ($\text{CH}_3$) e idrogeno ($\text{H}$) | Maggiore rischio di difetti e formazione di carbonio non diamantifero ($\text{sp}^2$) |

| Pressione della Camera | Aumenta la densità del gas e la concentrazione dei reagenti | Tasso di deposizione più rapido grazie a una maggiore disponibilità di reagenti vicino al substrato | Può portare a inomogeneità e riduzione della qualità del cristallo |

Ottieni la Qualità e il Tasso di Crescita del Diamante Desiderati con KINTEK

Padroneggiare l'equilibrio tra velocità e perfezione nell'MPCVD è complesso. Sia che il tuo obiettivo sia la crescita massima per abrasivi industriali o cristalli impeccabili per semiconduttori, l'attrezzatura giusta è fondamentale.

Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce diversi laboratori con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a vuoto e a atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici.

Lascia che ti aiutiamo a ottimizzare il tuo processo. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni MPCVD su misura possono accelerare la tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Cos'è la deposizione chimica da fase vapore al plasma a microonde (MPCVD)? Sblocca la sintesi di diamanti ultrapuri

- Quali sono le caratteristiche eccezionali dei film autoportanti di diamante preparati tramite MPCVD? Sblocca prestazioni termiche, elettriche e ottiche ineguagliabili

- Cosa rende la MPCVD adatta alle applicazioni industriali? Sbloccare la produzione di diamanti ad altissima purezza

- Quali sono i due tipi principali di MPCVD basati sulla potenza a microonde e sulla pressione del gas? Sblocca la crescita ottimale dei diamanti

- Come funziona la MPCVD per depositare film sottili? Scopri la deposizione di film sottili ad alta purezza

- Come funziona il processo MPCVD per depositare il diamante? Una guida alla sintesi ad alta purezza

- Qual è l'importanza di mantenere le apparecchiature MPCVD? Garantire la crescita di cristalli ad alta purezza e la longevità

- Qual è il ruolo del drogaggio con gas inerte nel metodo MPCVD? Accelerare la crescita del diamante monocristallino