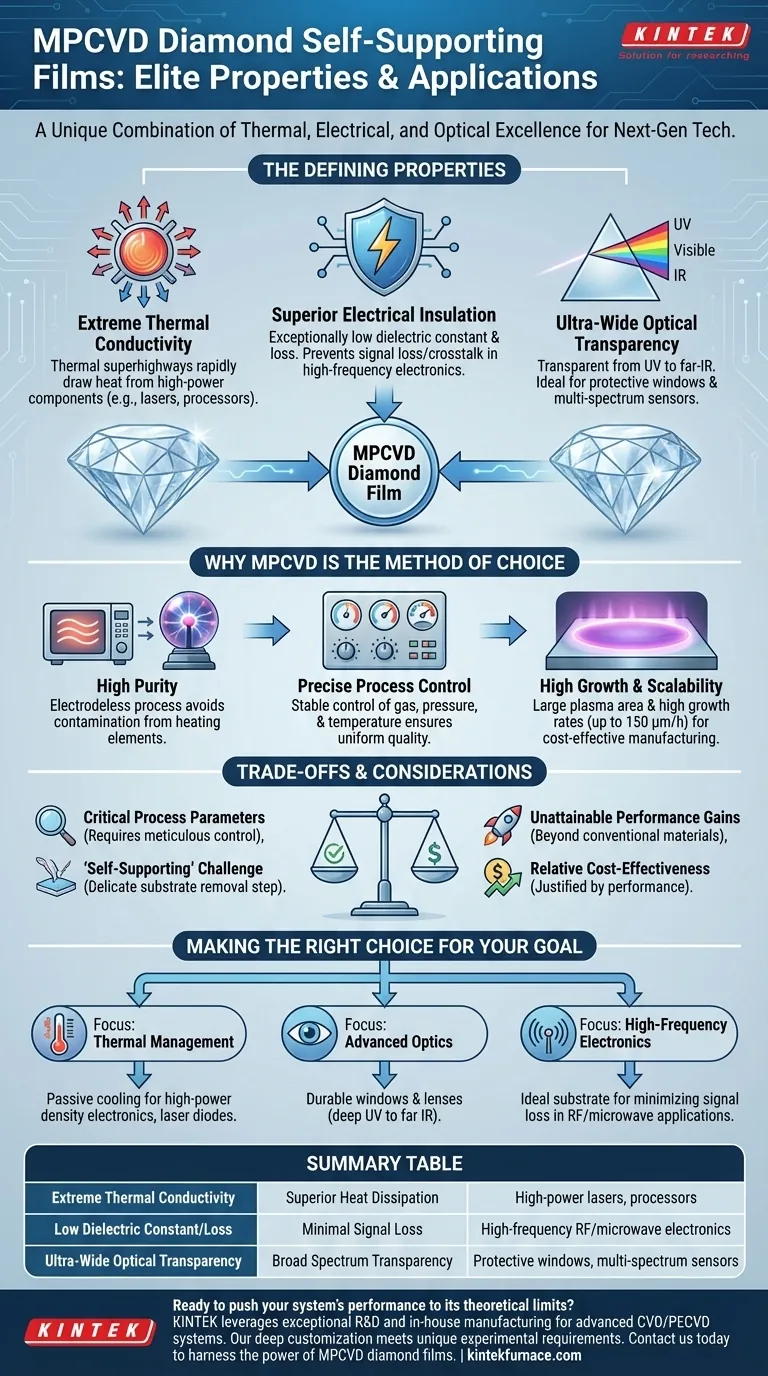

In breve, i film autoportanti di diamante preparati utilizzando la deposizione chimica da vapore al plasma a microonde (MPCVD) sono definiti da una combinazione unica di tre proprietà d'élite. Possiedono una conduttività termica estremamente elevata per la gestione del calore, una costante dielettrica e una perdita eccezionalmente basse per l'elettronica ad alta frequenza e una trasparenza ottica ultra-ampia per sistemi ottici avanzati.

Questi film rappresentano la riuscita traduzione dei vantaggi teorici del diamante in una forma pratica e di elevata purezza. Il processo MPCVD è ciò che rende possibile creare questi film con la consistenza e la qualità richieste per le esigenti applicazioni di prossima generazione.

Le proprietà distintive dei film di diamante MPCVD

Il valore unico di questi film deriva dalla combinazione di proprietà che raramente si trovano insieme in un singolo materiale.

Conduttività termica estrema

Il diamante è il materiale più termicamente conduttivo conosciuto a temperatura ambiente. I film cresciuti tramite MPCVD sfruttano questa proprietà, agendo come "superstrade termiche" che possono allontanare rapidamente il calore da componenti critici come laser ad alta potenza o processori avanzati.

Isolamento elettrico superiore

Questi film hanno una costante dielettrica e una perdita dielettrica molto basse. Questo li rende eccezionali isolanti elettrici, specialmente per segnali ad alta frequenza. Prevengono la perdita di segnale e il crosstalk nell'elettronica RF e a microonde avanzata, consentendo dispositivi più potenti ed efficienti.

Trasparenza ottica ultra-ampia

Il diamante MPCVD è trasparente su un intervallo eccezionalmente ampio dello spettro elettromagnetico, dall'ultravioletto (UV) al lontano infrarosso (IR) e alle microonde. Questo lo rende un materiale ideale per finestre protettive e lenti in ambienti difficili o per applicazioni di sensori multispettrali.

Perché MPCVD è il metodo preferito

Non tutti i metodi di sintesi del diamante sono uguali. L'MPCVD offre vantaggi specifici che sono critici per la produzione di film autoportanti di alta qualità richiesti per applicazioni tecniche.

Elevata purezza ed evitamento della contaminazione

A differenza dei metodi più datati a "filamento caldo", l'MPCVD utilizza le microonde per generare plasma. Questo processo senza elettrodi evita la contaminazione dagli elementi riscaldanti, risultando in un film di diamante di purezza e qualità significativamente superiori.

Controllo di processo preciso e stabile

La qualità del film di diamante finale dipende interamente da una ricetta precisa. L'MPCVD consente un controllo stabile e accurato sui parametri critici: la miscela di gas, la pressione della camera e la temperatura del substrato. Ciò garantisce una qualità riproducibile e uno spessore uniforme.

Alti tassi di crescita e scalabilità

La tecnologia MPCVD facilita un'area di plasma ampia e stabile, consentendo una deposizione uniforme su superfici più grandi. In combinazione con alti tassi di crescita (fino a 150 μm/h), questo rende il processo più scalabile ed economico per la produzione rispetto ad altre tecniche di sintesi del diamante ad alta purezza.

Comprendere i compromessi e le considerazioni

Sebbene le proprietà siano eccezionali, è fondamentale comprendere il contesto e le sfide associate alla produzione di questi film.

La criticità dei parametri di processo

L'eccezionale qualità del diamante MPCVD non è automatica. È il risultato diretto di un controllo meticoloso sul processo di deposizione. Qualsiasi deviazione nella temperatura, pressione o composizione del gas può degradare le proprietà del film, introducendo impurità o stress interni.

L'efficacia dei costi è relativa

Sebbene l'MPCVD sia considerato conveniente rispetto ad altre tecniche specializzate di diamante CVD, rimane un processo altamente sofisticato e ad alta intensità di capitale. Il costo è giustificato da guadagni di prestazioni irraggiungibili con materiali convenzionali come il silicio o il vetro.

La sfida dell'"autoportante"

Creare un film "autoportante" significa che deve prima essere cresciuto su un substrato (come il silicio) e poi separato da esso. Questo processo di rimozione è una fase di produzione delicata e critica che può influire sulla resa, sui costi e sull'integrità finale del film.

Fare la scelta giusta per il tuo obiettivo

Per determinare se il diamante MPCVD è il materiale corretto, allinea i suoi benefici primari con il tuo obiettivo tecnico specifico.

- Se il tuo obiettivo principale è la gestione termica: il diamante MPCVD è una scelta impareggiabile per il raffreddamento passivo di elettronica ad alta densità di potenza, diodi laser o dispositivi GaN.

- Se il tuo obiettivo principale è l'ottica avanzata: usa questi film per finestre e lenti durevoli che richiedono trasparenza su più spettri, dal profondo UV al lontano IR.

- Se il tuo obiettivo principale è l'elettronica ad alta frequenza: il diamante MPCVD funge da materiale substrato ideale per minimizzare la perdita di segnale e migliorare le prestazioni nelle applicazioni RF, a microonde e a onde millimetriche.

In definitiva, l'utilizzo dei film di diamante MPCVD consente di progettare sistemi che operano più vicini ai loro limiti teorici.

Tabella riassuntiva:

| Proprietà | Beneficio chiave | Esempio di applicazione |

|---|---|---|

| Conduttività termica estrema | Dissipazione del calore superiore | Laser ad alta potenza, processori |

| Bassa costante dielettrica/perdita | Perdita di segnale minima | Elettronica RF/microonde ad alta frequenza |

| Trasparenza ottica ultra-ampia | Trasparenza a ampio spettro (UV al lontano IR) | Finestre protettive, sensori multispettrali |

Pronto a spingere le prestazioni del tuo sistema ai suoi limiti teorici?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire a diversi laboratori soluzioni avanzate di forni ad alta temperatura, inclusi i nostri sistemi specializzati CVD/PECVD. La nostra esperienza è cruciale per la produzione dei film di diamante autoportanti ad alta purezza qui discussi.

Sia che il tuo progetto richieda una gestione termica impareggiabile, ottiche avanzate o elettronica ad alta frequenza, la nostra forte capacità di personalizzazione profonda ci consente di soddisfare con precisione le tue esigenze sperimentali uniche per i processi MPCVD.

Contattaci oggi per discutere come le nostre soluzioni su misura possono aiutarti a sfruttare la potenza dei film di diamante MPCVD per la tua applicazione di prossima generazione.

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quali sono le caratteristiche principali dei forni tubolari CVD per la lavorazione di materiali 2D?Precisione e scalabilità per i materiali avanzati

- Quali sono le caratteristiche chiave di progettazione di un forno a tubo per CVD? Ottimizza la tua sintesi di materiali con precisione

- Quali tendenze future ci si aspetta nello sviluppo dei forni a tubo CVD? Scopri sistemi più intelligenti e versatili

- Quali sono i vantaggi operativi derivanti dall'utilizzo di un forno a tubo CVD? Aumenta la precisione e l'efficienza nel tuo laboratorio

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora