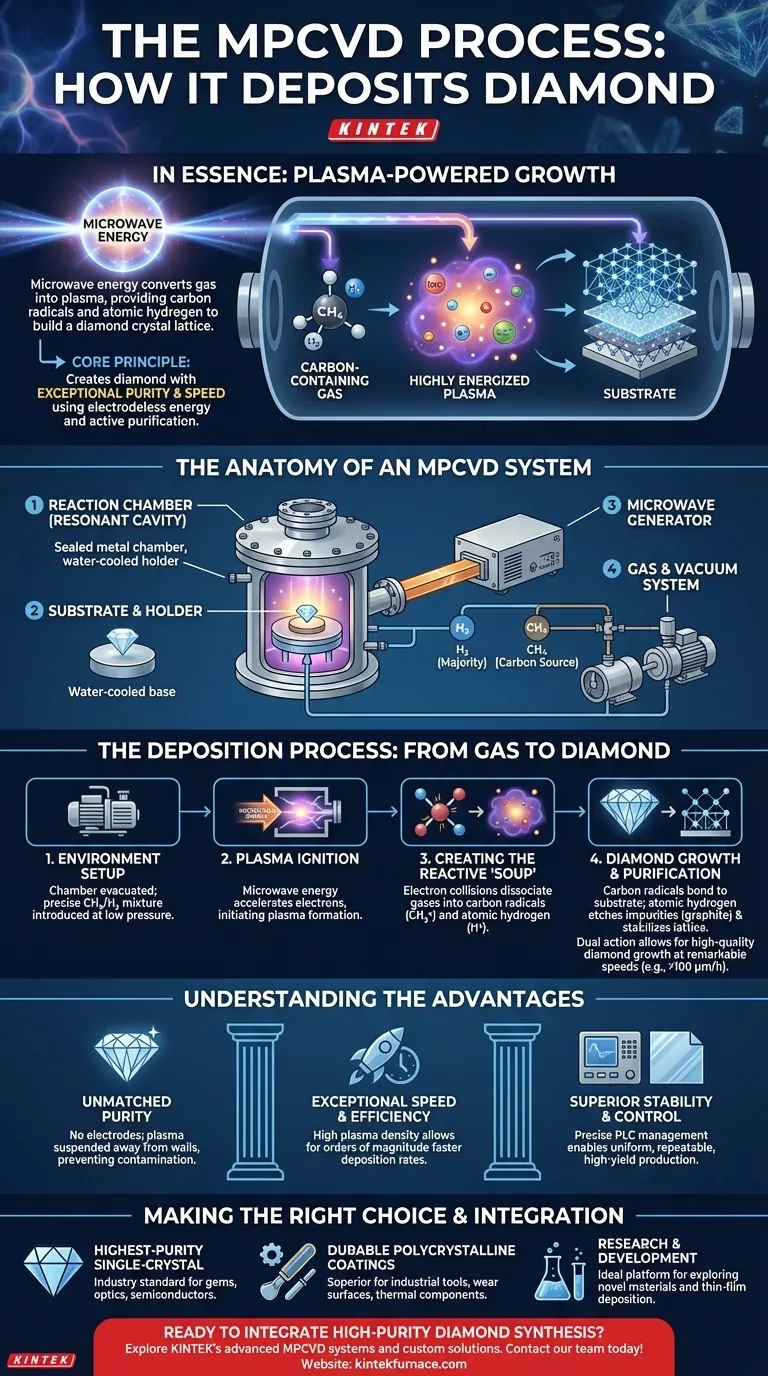

In sostanza, il processo di deposizione chimica da fase vapore con plasma a microonde (MPCVD) fa crescere il diamante utilizzando energia a microonde focalizzata per convertire un gas contenente carbonio in un plasma altamente energizzato. All'interno di una camera a vuoto, questo plasma fornisce gli ingredienti atomici specifici—vale a dire radicali di carbonio e idrogeno atomico—necessari per costruire un reticolo cristallino di diamante strato dopo strato su un substrato, mentre contemporaneamente incide via qualsiasi impurità non diamantifera.

Il principio fondamentale dell'MPCVD non è solo creare diamante, ma crearlo con eccezionale purezza e velocità. Ciò si ottiene utilizzando energia a microonde pulita e senza elettrodi per generare un plasma precisamente controllato che deposita atomi di carbonio e purifica attivamente il film di diamante in crescita.

L'anatomia di un sistema MPCVD

Per comprendere il processo, è necessario prima comprendere i componenti primari dell'attrezzatura. Ogni parte svolge una funzione critica nella creazione delle condizioni perfette per la crescita del diamante.

La camera di reazione e il substrato

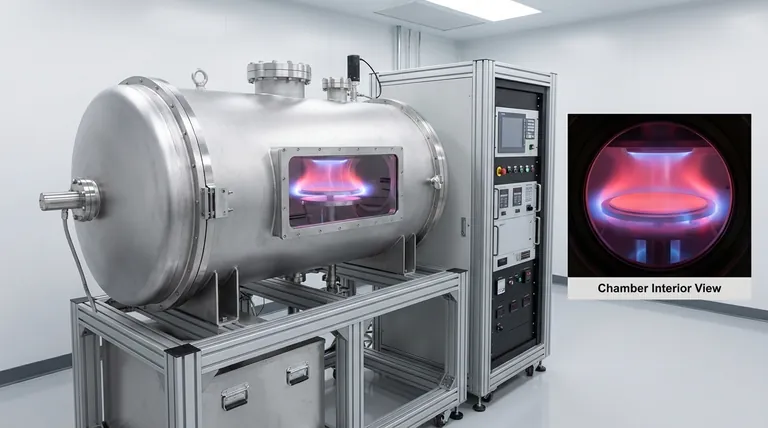

L'intero processo si svolge all'interno di una camera di reazione sigillata in acciaio inossidabile, spesso chiamata cavità risonante. All'interno, un substrato (un piccolo seme di diamante o un altro materiale) viene posizionato su un supporto raffreddato ad acqua. Questo substrato è la base su cui crescerà il nuovo diamante.

Il generatore di microonde

Un generatore di microonde ad alta potenza, simile nel principio a un forno a microonde ma molto più potente e preciso, convoglia l'energia elettromagnetica nella camera. Questa energia è il motore che aziona l'intera reazione.

Il sistema gas e vuoto

Un sofisticato sistema di pompe rimuove prima tutta l'aria dalla camera per creare un vuoto ultra-alto. Quindi, un sistema di erogazione del gas introduce una miscela precisa di gas precursori—tipicamente metano (CH₄) come fonte di carbonio e una stragrande maggioranza di idrogeno (H₂).

Il processo di deposizione: dal gas al diamante

Con il sistema preparato, il processo di deposizione si svolge in una sequenza precisa di quattro fasi.

Fase 1: Creazione dell'ambiente ideale

La camera viene evacuata a bassa pressione, creando un ambiente incontaminato privo di contaminanti come azoto e ossigeno. La miscela di gas di carbonio e idrogeno viene quindi introdotta e mantenuta a una pressione specifica e bassa.

Fase 2: Accensione del plasma

Il generatore di microonde viene attivato, inondando la camera di energia elettromagnetica. Questa energia non riscalda direttamente il gas. Invece, cattura gli elettroni liberi nel gas e li accelera, facendoli oscillare violentemente.

Fase 3: Creazione della "zuppa" reattiva

Questi elettroni iper-energizzati si scontrano con le molecole di metano e idrogeno. Queste collisioni sono così energiche da rompere le molecole, un processo chiamato dissociazione, e staccare più elettroni, creando una reazione a catena di ionizzazione. Il risultato è una sfera luminosa di plasma—un gas surriscaldato composto da ioni, elettroni, radicali di carbonio (come CH₃•) e, in modo critico, idrogeno atomico (H•).

Fase 4: Crescita e purificazione del diamante

I radicali contenenti carbonio dal plasma scendono e si legano alla superficie del substrato, formando la struttura cristallina del diamante. Contemporaneamente, l'abbondante idrogeno atomico svolge due funzioni critiche:

- Incide preferenzialmente qualsiasi atomo di carbonio che si disallinea in una forma non diamantifera (come la grafite).

- Stabilizza il reticolo del diamante terminando i legami "pendenti" sulla superficie di crescita, prevenendo difetti.

Questa doppia azione di deposizione e purificazione è ciò che consente all'MPCVD di produrre diamante di qualità eccezionalmente elevata a velocità notevoli, con alcuni sistemi che raggiungono tassi di crescita superiori a 100 µm/h.

Comprendere i vantaggi

L'MPCVD è ampiamente considerato un metodo superiore per la sintesi del diamante per diverse ragioni chiave che derivano direttamente dal suo design.

Purezza ineguagliabile

Poiché il plasma è generato da microonde, non ci sono elettrodi all'interno della camera che potrebbero erodere e contaminare il diamante. Inoltre, il plasma è sospeso al centro della camera, impedendo il contatto con le pareti e garantendo ulteriormente la purezza del prodotto finale.

Velocità ed efficienza eccezionali

L'alta densità del plasma creato dalle microonde porta a un ambiente supersaturo di specie reattive. Ciò consente tassi di deposizione di ordini di grandezza superiori a molti metodi concorrenti, rendendolo commercialmente valido per la produzione di diamanti sia industriali che di qualità gemma.

Stabilità e controllo superiori

I moderni sistemi MPCVD utilizzano controlli PLC avanzati per gestire con precisione il flusso di gas, la pressione e la potenza delle microonde. Il processo è stabile su un'ampia gamma di pressioni e consente una deposizione uniforme su grandi aree, consentendo cicli di produzione ripetibili e ad alto rendimento.

Fare la scelta giusta per il tuo obiettivo

Comprendere i fondamenti dell'MPCVD ti aiuta a decidere dove e come applicare questa potente tecnologia.

- Se il tuo obiettivo principale è creare diamanti monocristallini della massima purezza: l'MPCVD è lo standard industriale indiscusso per applicazioni nella produzione di gemme, ottiche ad alte prestazioni e semiconduttori di prossima generazione.

- Se il tuo obiettivo principale è produrre rivestimenti policristallini durevoli: l'MPCVD offre una combinazione superiore di velocità, qualità e controllo per il rivestimento di utensili industriali, superfici soggette a usura e componenti per la gestione termica.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: la stabilità e l'ampia finestra operativa dell'MPCVD lo rendono una piattaforma ideale per esplorare nuovi materiali e spingere i confini della deposizione di film sottili.

In definitiva, il processo MPCVD rappresenta una padronanza della fisica del plasma, consentendo la creazione controllata di uno dei materiali più estremi della natura.

Tabella riassuntiva:

| Fase del processo | Azione chiave | Risultato |

|---|---|---|

| 1. Impostazione dell'ambiente | Camera evacuata, gas precursori (CH₄/H₂) introdotti. | Crea un ambiente incontaminato a bassa pressione per la reazione. |

| 2. Accensione del plasma | L'energia a microonde accelera gli elettroni nel gas. | Inizia la reazione a catena che porta alla formazione del plasma. |

| 3. Dissociazione del gas | Gli elettroni energetici si scontrano e rompono le molecole di gas. | Crea un plasma reattivo di radicali di carbonio e idrogeno atomico. |

| 4. Crescita e purificazione | I radicali di carbonio si depositano sul substrato; l'idrogeno atomico incide il carbonio non diamantifero. | Costruisce un reticolo cristallino di diamante ad alta purezza strato dopo strato. |

Pronto a integrare la sintesi di diamante ad alta purezza nel tuo lavoro?

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori sistemi MPCVD avanzati e altre soluzioni di forni ad alta temperatura. La nostra linea di prodotti, che include Forni a vuoto e ad atmosfera e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche per la crescita di film di diamante monocristallini o policristallini.

Scopri come la nostra esperienza può far progredire la tua ricerca o produzione—contatta il nostro team oggi stesso per discutere il tuo progetto!

Guida Visiva

Prodotti correlati

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come si confronta il grado di ionizzazione in MPCVD rispetto ad altri metodi? Scopri qualità del film superiore e velocità

- Quali sono i due metodi principali di produzione di diamanti sintetici? Scopri HPHT vs. CVD per le gemme create in laboratorio

- Quali sono le differenze nella qualità del film tra PVD e CVD? Scopri il metodo migliore per la tua applicazione

- Come viene utilizzato l'MPCVD nella produzione di componenti ottici in diamante policristallino? Ottenere prestazioni ottiche superiori

- L'atmosfera riducente può essere sostituita con altri mezzi gassosi? Esplora Soluzioni Avanzate di Ingegneria delle Superfici