Nella Deposizione Chimica in Fase Vapore Potenziata dal Plasma (PECVD), i tassi di deposizione e le proprietà del film sono controllati fondamentalmente regolando quattro parametri chiave del processo: velocità del flusso di gas, pressione della camera, potenza del plasma e temperatura del substrato. Queste variabili non sono indipendenti ma lavorano insieme come un sistema per governare la fornitura di reagenti, l'energia delle reazioni chimiche e il comportamento degli atomi sulla superficie del substrato, definendo in ultima analisi lo spessore, la densità e la qualità del film finale.

Per padroneggiare la PECVD, bisogna andare oltre la semplice regolazione delle singole impostazioni. La sfida principale è capire come questi parametri interagiscono per bilanciare due obiettivi spesso concorrenti: la velocità di deposizione e la qualità del film risultante.

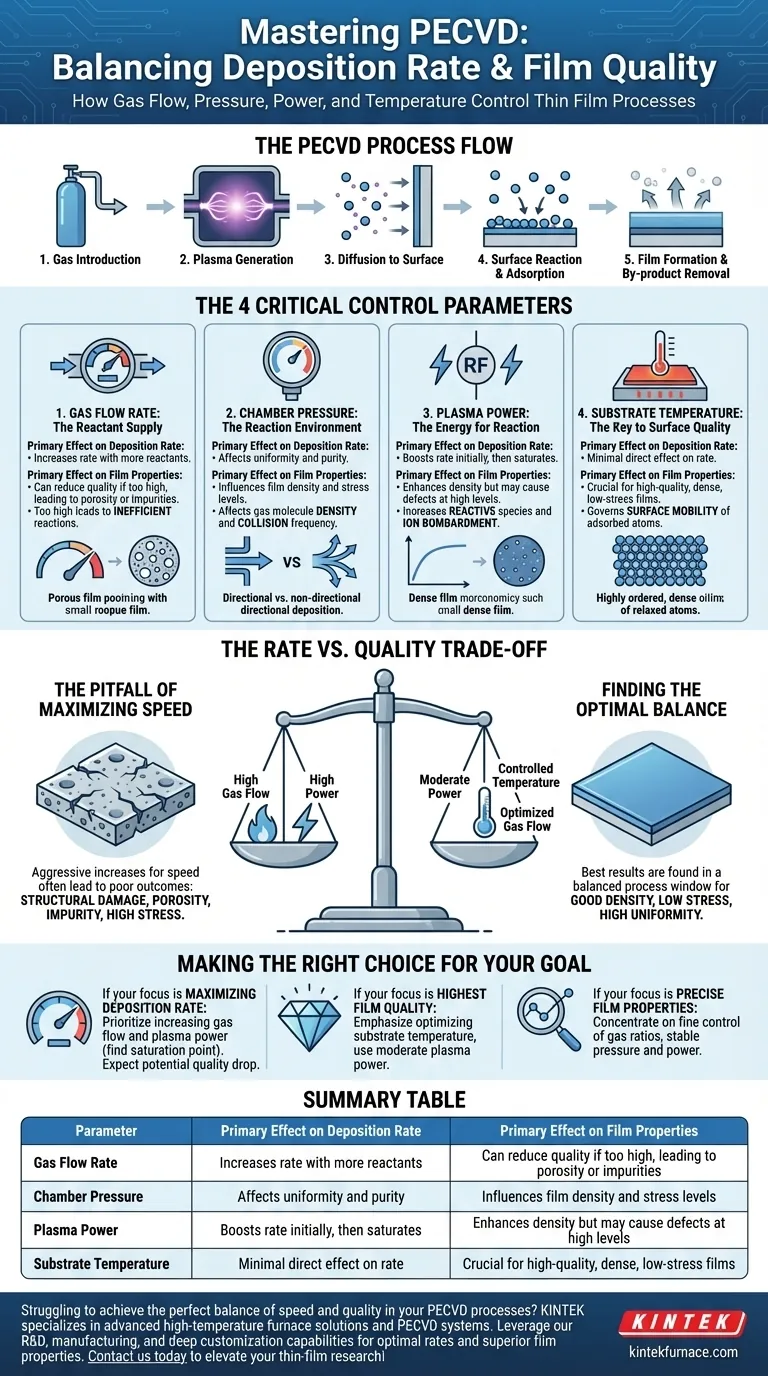

Il Processo PECVD: Un Breve Riepilogo

Per capire come controllare il risultato, è essenziale visualizzare il processo. La PECVD è una sequenza di passaggi, e ogni parametro di controllo influenza uno o più di questi stadi.

I Cinque Stadi Chiave

- Introduzione del Gas: I gas precursori vengono immessi nella camera a vuoto a una velocità controllata.

- Generazione del Plasma: Viene applicato un campo elettrico ad alta frequenza, che strappa gli elettroni dalle molecole di gas e crea un plasma energizzato pieno di ioni e radicali liberi reattivi.

- Diffusione alla Superficie: Queste specie altamente reattive si muovono dal plasma verso il substrato.

- Reazione Superficiale e Adsorbimento: Le specie reagiscono sulla superficie del substrato, adsorbendosi e formando il materiale desiderato.

- Formazione del Film e Rimozione dei Sottoprodotti: Un film sottile solido cresce sul substrato, mentre i sottoprodotti volatili vengono desorbiti e pompati fuori dalla camera.

I Quattro Parametri Critici di Controllo

Ogni parametro agisce come una leva per influenzare il processo, e comprendere i loro ruoli specifici è fondamentale per raggiungere le caratteristiche desiderate del film.

Velocità del Flusso di Gas: L'Approvvigionamento di Reagenti

La velocità del flusso dei gas precursori controlla direttamente la concentrazione di reagenti disponibili nella camera.

L'aumento del flusso di gas generalmente aumenta il tasso di deposizione perché viene fornito più materiale grezzo per la reazione. Tuttavia, questo effetto non è infinito; il tasso sarà alla fine limitato da altri fattori come la potenza del plasma o la temperatura.

Pressione della Camera: L'Ambiente di Reazione

La pressione influenza la densità delle molecole di gas e il loro libero cammino medio—la distanza media che una particella percorre prima di collidere con un'altra.

Una pressione più bassa porta a un minor numero di collisioni in fase gassosa e a una deposizione più direzionale, mentre una pressione più alta aumenta le collisioni, il che a volte può creare particelle indesiderate. La pressione influisce in modo critico sull'uniformità e sulla purezza del film.

Potenza del Plasma: L'Energia per la Reazione

La potenza a radiofrequenza (RF) applicata alla camera determina l'energia del plasma. Una potenza più alta crea un plasma più denso con più radicali liberi.

Inizialmente, l'aumento della potenza aumenta il tasso di deposizione generando più specie reattive. Aumenta anche il bombardamento ionico sul substrato, che può migliorare la densità del film. Tuttavia, dopo un certo punto, il gas precursore diventa completamente ionizzato, la concentrazione di radicali si satura e il tasso di deposizione si stabilizza.

Temperatura del Substrato: La Chiave per la Qualità della Superficie

La temperatura governa l'energia della superficie stessa del substrato. Non crea i reagenti (come fa il plasma), ma determina cosa succede loro una volta che arrivano.

Temperature più elevate conferiscono agli atomi adsorbiti maggiore mobilità superficiale, consentendo loro di sistemarsi in posizioni più ordinate e stabili. Questo è cruciale per la formazione di film più densi, meno stressati e di qualità superiore. Il vantaggio principale della PECVD è la sua capacità di raggiungere questo risultato a temperature relativamente basse (sotto i 400°C).

Comprendere i Compromessi: Tasso vs. Qualità

È un errore comune regolare i parametri con un solo obiettivo in mente. Il compromesso più frequente nella PECVD è tra il tasso di deposizione e la qualità finale del film.

L'Errore di Massimizzare la Velocità

Spingere per il tasso di deposizione più veloce possibile aumentando aggressivamente il flusso di gas e la potenza del plasma spesso porta a risultati scadenti.

Un'elevata potenza può causare un eccessivo bombardamento ionico, portando a danni strutturali o difetti nel film. Allo stesso modo, un flusso di gas molto elevato può risultare in reazioni inefficienti, producendo un film che è poroso, impuro o presenta elevate sollecitazioni interne.

Trovare l'Equilibrio Ottimale

I migliori risultati si trovano tipicamente in una finestra di processo bilanciata. Ad esempio, un livello di potenza moderatamente alto potrebbe essere utilizzato per garantire una buona densità, mentre una temperatura controllata assicura che gli atomi possano organizzarsi correttamente per alleviare le sollecitazioni. Il flusso di gas viene quindi impostato per fornire i reagenti senza sovraccaricare il sistema.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua ricetta di processo ottimale dipende interamente da ciò che dai priorità. Usa queste linee guida come punto di partenza per sviluppare il tuo processo.

- Se il tuo obiettivo principale è massimizzare il tasso di deposizione: Dai priorità all'aumento della velocità del flusso di gas e della potenza del plasma, ma preparati a un potenziale calo della qualità del film e trova il punto di saturazione in cui più potenza non produce alcun beneficio.

- Se il tuo obiettivo principale è la massima qualità del film (densità, bassa sollecitazione): Sottolinea l'ottimizzazione della temperatura del substrato per migliorare la mobilità superficiale e usa una potenza del plasma moderata per evitare danni.

- Se il tuo obiettivo principale sono proprietà precise del film (indice di rifrazione, stechiometria): Concentrati sull'ottenimento di un controllo fine sui rapporti dei diversi gas precursori e sul mantenimento di una pressione e potenza eccezionalmente stabili durante tutta la deposizione.

In definitiva, padroneggiare la PECVD significa sintonizzare metodicamente questo sistema interconnesso per raggiungere il preciso equilibrio di proprietà del film che la tua applicazione richiede.

Tabella Riepilogativa:

| Parametro | Effetto Primario sul Tasso di Deposizione | Effetto Primario sulle Proprietà del Film |

|---|---|---|

| Velocità del Flusso di Gas | Aumenta il tasso con più reagenti | Può ridurre la qualità se troppo alta, portando a porosità o impurità |

| Pressione della Camera | Influenza uniformità e purezza | Influenza la densità del film e i livelli di sollecitazione |

| Potenza del Plasma | Aumenta il tasso inizialmente, poi satura | Aumenta la densità ma può causare difetti ad alti livelli |

| Temperatura del Substrato | Minimo effetto diretto sul tasso | Cruciale per film di alta qualità, densi e a bassa sollecitazione |

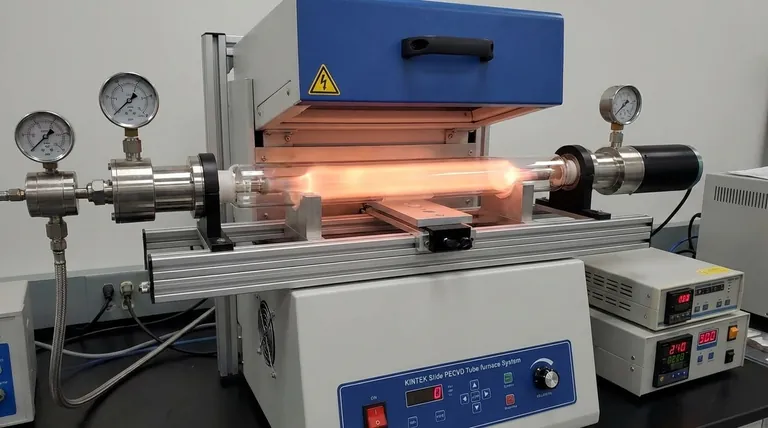

Fai fatica a raggiungere il perfetto equilibrio tra velocità e qualità nei tuoi processi PECVD? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi i nostri sistemi PECVD di precisione. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni su misura che garantiscono tassi di deposizione ottimali e proprietà del film superiori. La nostra forte capacità di personalizzazione profonda ci consente di soddisfare con precisione le tue esigenze sperimentali uniche, sia che tu sia focalizzato sulla massimizzazione della produttività o sul miglioramento della densità del film. Contattaci oggi per discutere come KINTEK può elevare la tua ricerca e produzione di film sottili!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche