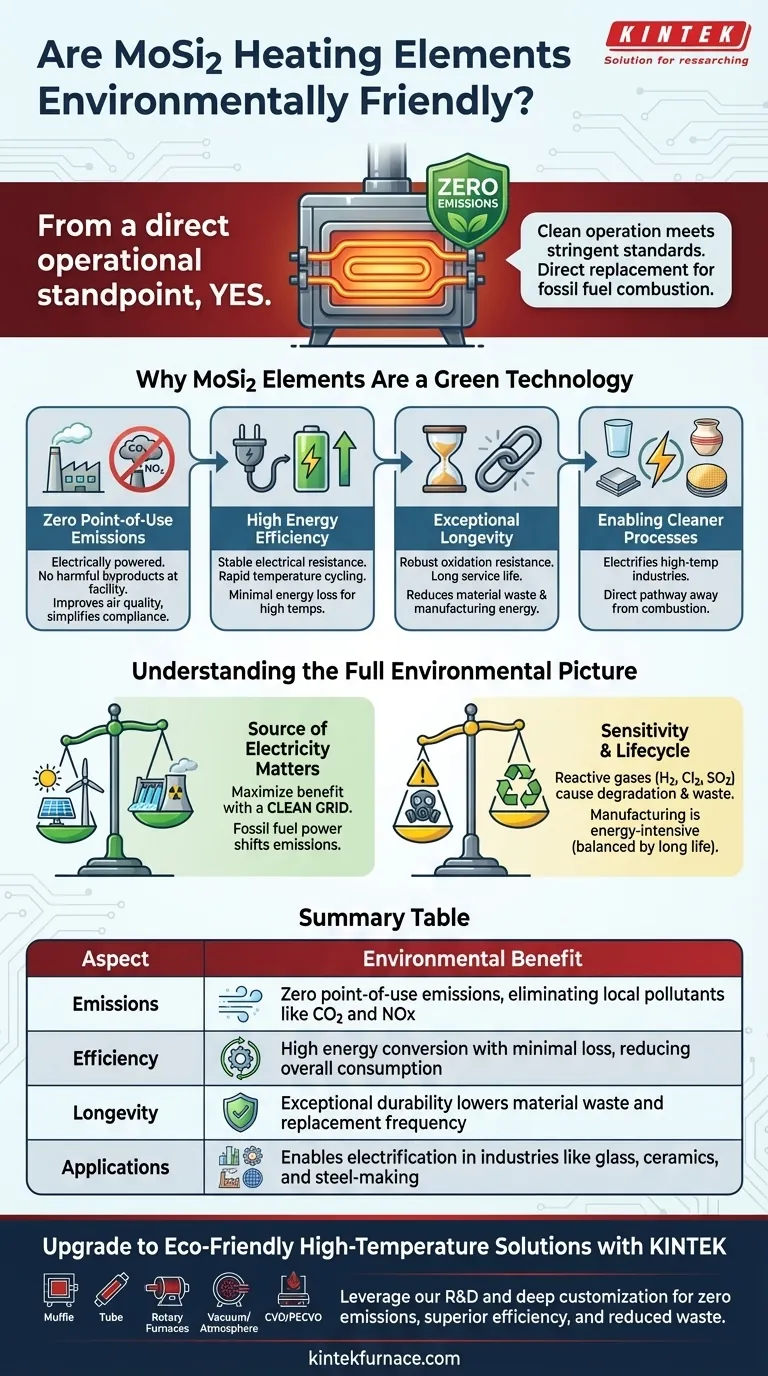

Da un punto di vista operativo diretto, sì. Gli elementi riscaldanti in disilicuro di molibdeno (MoSi2) sono considerati ecologici perché producono zero emissioni nel punto di utilizzo. Questo funzionamento pulito consente loro di soddisfare rigorosi standard di protezione ambientale, rendendoli un sostituto diretto ed efficace per i processi che si basano sulla combustione di combustibili fossili.

Il vantaggio ambientale degli elementi MoSi2 va oltre le sole zero emissioni. Il loro vero valore risiede nell'alta efficienza e nell'eccezionale longevità, che riducono il consumo energetico complessivo e gli sprechi di materiale durante l'intero ciclo di vita del forno.

Perché gli elementi MoSi2 sono una tecnologia verde

Per comprendere le loro credenziali ambientali, dobbiamo esaminare come si comportano in un contesto industriale o di laboratorio reale. I loro vantaggi sono radicati nelle loro proprietà materiali.

Zero emissioni nel punto di utilizzo

A differenza dei forni a gas che rilasciano CO2, NOx e altri inquinanti, gli elementi MoSi2 sono alimentati elettricamente. Generano calore tramite resistenza, producendo sottoprodotti nocivi nella vostra struttura.

Ciò elimina completamente le emissioni locali, migliorando la qualità dell'aria e semplificando la conformità ambientale.

Alta efficienza energetica

Questi elementi presentano una resistenza elettrica stabile e la capacità di ciclare rapidamente attraverso le temperature.

Questa stabilità significa che l'energia viene convertita in calore con una perdita minima, rendendoli una scelta altamente efficiente per raggiungere e mantenere le temperature estreme richieste nella produzione e nella ricerca moderna.

Eccezionale longevità e durata

Gli elementi MoSi2 sono noti per la loro robusta resistenza all'ossidazione ad alte temperature, che si traduce in una lunga vita utile.

Una vita utile più lunga riduce direttamente l'impatto ambientale. Minimizza le materie prime, l'energia di produzione e i rifiuti associati alla produzione e allo smaltimento degli elementi riscaldanti sostitutivi.

Abilitare processi industriali più puliti

Gli elementi MoSi2 sono componenti critici nei forni per settori come vetro, ceramica, siderurgia e semiconduttori.

Consentendo l'elettrificazione di questi processi ad alta temperatura, forniscono un percorso diretto per l'industria pesante per allontanarsi dal riscaldamento basato sulla combustione, riducendo significativamente la sua impronta di carbonio complessiva.

Comprendere il quadro ambientale completo

Sebbene operativamente puliti, una valutazione completa richiede di esaminare l'intero ciclo di vita e il contesto operativo. Essere un consulente fidato significa considerare i compromessi.

La fonte dell'elettricità è importante

Il fattore più importante è la fonte della vostra elettricità. Il beneficio ambientale di qualsiasi sistema di riscaldamento elettrico è massimizzato quando è alimentato da una rete elettrica pulita (solare, eolica, nucleare o idroelettrica).

Se l'elettricità è generata da combustibili fossili, si sta semplicemente spostando le emissioni dalla vostra struttura alla centrale elettrica.

Sensibilità alle condizioni atmosferiche

Gli elementi MoSi2 non sono universalmente applicabili. Devono essere utilizzati in atmosfere di aria o gas inerte.

L'utilizzo in presenza di alcuni gas reattivi come idrogeno (H2), cloro (Cl2) o anidride solforosa (SO2) causerà un rapido degrado e guasto. Ciò non solo interrompe la produzione, ma crea anche rifiuti prematuri.

Produzione e fine vita

La produzione di qualsiasi materiale ad alte prestazioni, incluso il MoSi2, è un processo ad alta intensità energetica. Sebbene la lunga vita utile compensi gran parte di questo impatto iniziale, è un fattore in un'analisi completa del ciclo di vita. Dovrebbe essere considerata anche la corretta eliminazione o il riciclo alla fine della vita dell'elemento.

Fare la scelta giusta per la vostra applicazione

In definitiva, la decisione di utilizzare elementi MoSi2 dovrebbe essere allineata con i vostri obiettivi tecnici e ambientali specifici.

- Se il vostro obiettivo principale è ridurre le emissioni in loco: Il MoSi2 è un'ottima scelta, poiché elimina completamente i sottoprodotti di combustione locali e migliora la qualità dell'aria sul posto di lavoro.

- Se il vostro obiettivo principale è l'efficienza energetica complessiva: Questi elementi sono altamente efficaci, soprattutto se abbinati a un adeguato isolamento del forno e a sistemi di controllo per sfruttare la loro rapida risposta termica.

- Se il vostro obiettivo principale è l'affidabilità operativa e la durata: La lunga vita del MoSi2 riduce al minimo gli sprechi dovuti alla sostituzione, ma è necessario assicurarsi che l'atmosfera del processo sia compatibile per ottenere questo beneficio chiave.

Comprendendo questi fattori, potete sfruttare con fiducia la tecnologia MoSi2 per raggiungere sia alte prestazioni che i vostri obiettivi ambientali.

Tabella riassuntiva:

| Aspetto | Vantaggio ambientale |

|---|---|

| Emissioni | Zero emissioni nel punto di utilizzo, eliminando inquinanti locali come CO2 e NOx |

| Efficienza | Alta conversione energetica con minima perdita, riducendo il consumo complessivo |

| Longevità | Durata eccezionale riduce gli sprechi di materiale e la frequenza di sostituzione |

| Applicazioni | Consente l'elettrificazione in settori come vetro, ceramica e siderurgia |

Passa a soluzioni ad alta temperatura ecologiche con KINTEK

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione requisiti sperimentali unici. Che siate nel settore del vetro, della ceramica, della siderurgia o dei semiconduttori, i nostri elementi riscaldanti MoSi2 possono aiutarvi a ottenere zero emissioni, efficienza superiore e riduzione degli sprechi. Contattateci oggi stesso per discutere come possiamo personalizzare una soluzione per i vostri obiettivi ambientali e di prestazione!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata