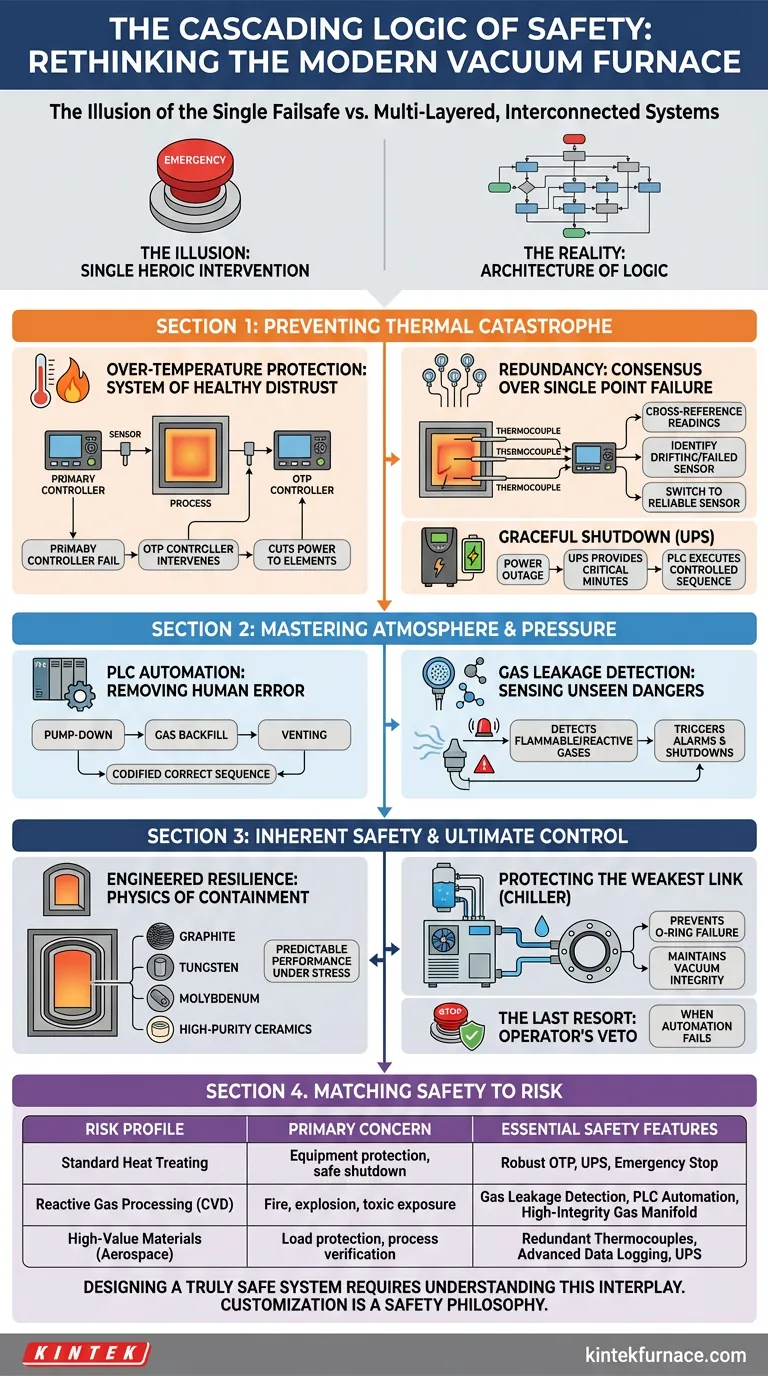

L'illusione del singolo failsafe

Abbiamo un pregiudizio cognitivo verso le soluzioni semplici. In un laboratorio ad alta temperatura, vediamo il grande pulsante rosso di arresto di emergenza e proviamo un senso di sicurezza. Lo vediamo come la caratteristica di sicurezza.

Questa è un'illusione pericolosa.

Un moderno forno a vuoto non deriva la sua sicurezza da un singolo pulsante. La sua sicurezza è un sistema multistrato e interconnesso, un'architettura logica progettata per anticipare e mitigare i guasti a ogni livello. Si tratta meno di un singolo intervento eroico e più di un sistema silenzioso e vigile che impedisce alla crisi di verificarsi.

La vera sicurezza non è una funzionalità; è una filosofia di progettazione.

La prima linea di difesa: prevenire la catastrofe termica

La paura più viscerale nel lavoro ad alta temperatura è la fuga termica. È qui che i sistemi di sicurezza primari concentrano la loro attenzione, agendo come guardiani instancabili contro la potenza del sistema stesso.

Protezione da sovratemperatura: un sistema di sana sfiducia

Lo strato di sicurezza più critico è la protezione da sovratemperatura (OTP). Non è solo un avviso; è un controller completamente separato con il proprio sensore.

Il suo unico scopo è monitorare il controller di processo principale e presumere che possa guastarsi. Se il sistema primario consente alla temperatura di superare una soglia critica, l'OTP lo bypassa completamente e interrompe l'alimentazione agli elementi riscaldanti. È un sistema costruito sulla sfiducia ingegnerizzata, il controllo e l'equilibrio definitivo contro glitch software o guasti del sensore primario.

La saggezza della ridondanza: perché un sensore è nessuno

Affidarsi a una singola termocoppia è come navigare in una tempesta con una singola bussola. Se è sbagliata, non lo saprai mai finché non sarà troppo tardi.

I sistemi ad alta affidabilità impiegano più termocoppie. Non si tratta solo di avere un backup; si tratta di creare un consenso. Il sistema di controllo può confrontare le letture, identificare un sensore che si sta spostando o che è guasto, e avvisare l'operatore o passare a un sensore affidabile. Questo trasforma un potenziale punto di guasto catastrofico in una semplice notifica di manutenzione.

Domare il caos: lo spegnimento graduale

Un'improvvisa interruzione di corrente durante un ciclo ad alta temperatura è puro caos. Le pompe si fermano, le valvole rimangono bloccate in posizione e i componenti caldi rimangono senza raffreddamento. Il risultato può essere un forno danneggiato, un carico rovinato o peggio.

Un gruppo di continuità (UPS) non serve solo a mantenere le luci accese. Il suo vero scopo è fornire alcuni minuti cruciali di alimentazione in modo che il controller logico programmabile (PLC) possa eseguire una sequenza di spegnimento controllata e graduale. Chiude metodicamente le valvole, ventila le camere e mantiene il raffreddamento giusto il tempo necessario per portare il sistema a uno stato sicuro e stabile. Impone ordine a un evento potenzialmente caotico.

Padroneggiare l'invisibile: integrità dell'atmosfera e della pressione

Ciò che non puoi vedere è spesso il più pericoloso. L'atmosfera interna di un forno, sia esso un vuoto profondo o un gas di processo specifico, è fondamentale per la sicurezza.

Automatizzare la complessità, rimuovere l'errore umano

Processi complessi come il pompaggio, il riempimento di gas e lo sfiato richiedono sequenze precise e ripetibili. Farlo manualmente, soprattutto tra più turni o operatori, introduce la variabile a più alto rischio: l'errore umano.

Un PLC automatizza questi passaggi critici. Codificando la sequenza corretta, elimina le congetture e garantisce che il processo venga eseguito perfettamente ogni volta. Questo è lo stesso principio alla base della checklist di un pilota; scarica i complessi compiti di memoria su un sistema affidabile, liberando l'operatore per concentrarsi sul monitoraggio del quadro generale.

Percepire i pericoli invisibili

Quando si lavora con gas infiammabili o reattivi come l'idrogeno, i sensi umani sono inutili per rilevare una perdita finché non diventa un disastro immediato.

Un sistema dedicato di rilevamento perdite di gas agisce come un senso sovrumano. Analizza costantemente l'aria alla ricerca di molecole che non dovrebbero esserci, attivando allarmi e avviando arresti molto prima che possa accumularsi una concentrazione pericolosa.

Le fondamenta: sicurezza intrinseca e controllo finale

Al di là dell'elettronica attiva, la sicurezza è incorporata nella fisica e nella struttura stessa del forno.

Resilienza ingegnerizzata: la fisica del contenimento

Una camera di forno è più di una scatola. È un recipiente di contenimento. La scelta dei materiali—grafite, tungsteno, molibdeno o ceramiche ad alta purezza—è una decisione critica per la sicurezza.

Questi materiali sono selezionati per le loro prestazioni prevedibili sotto stress termico e chimico estremo. In KINTEK, la nostra profonda esperienza in R&S e produzione significa che non costruiamo solo forni; ingegnerizziamo sistemi di contenimento. Che si tratti di un forno a tubo per atmosfera controllata o di un complesso sistema CVD, la scienza dei materiali è il fondamento della sua sicurezza.

Proteggere l'anello più debole

Un sistema è forte solo quanto il suo componente più vulnerabile. In un forno a vuoto, questo è spesso un semplice O-ring in silicone. Se si surriscalda e si guasta, l'integrità del vuoto viene persa istantaneamente.

Questo è il motivo per cui un componente come un refrigeratore a ricircolo è una caratteristica di sicurezza cruciale. Proteggendo le guarnizioni, protegge l'intero sistema da un guasto improvviso e a cascata. È un perfetto esempio di pensiero sistemico.

L'ultima risorsa: il veto finale dell'operatore

Nonostante tutta l'automazione e la ridondanza, nessun sistema può prevedere ogni possibilità. L'arresto di emergenza rimane essenziale.

Ma il suo ruolo dovrebbe essere ridefinito. Non è la prima linea di difesa. È l'ultima risorsa assoluta, il veto finale e irrevocabile dell'operatore quando tutti gli altri sistemi automatizzati non sono riusciti ad affrontare un pericolo imprevisto.

La psicologia della specifica: abbinare la sicurezza al rischio

Non tutti i forni necessitano di tutte le caratteristiche di sicurezza. La scelta giusta è una decisione calcolata basata sul costo e sulla probabilità di guasto.

| Profilo di rischio | Preoccupazione principale | Caratteristiche di sicurezza essenziali |

|---|---|---|

| Trattamento termico standard | Protezione dell'attrezzatura, spegnimento sicuro | OTP robusto, UPS, arresto di emergenza |

| Lavorazione di gas reattivi (CVD) | Incendio, esplosione, esposizione tossica | Rilevamento perdite di gas, automazione PLC, collettore di gas ad alta integrità |

| Materiali di alto valore (aerospaziale) | Protezione del carico, verifica del processo | Termocoppie ridondanti, registrazione dati avanzata, UPS |

È qui che la personalizzazione diventa una filosofia di sicurezza. Un forno "taglia unica" è un compromesso. La capacità di specificare i giusti sistemi di sicurezza per la tua applicazione unica—sia essa un forno a muffola, rotativo o un forno a vuoto completamente personalizzato—è il modo più logico per gestire il rischio. Si tratta di costruire il sistema di cui hai effettivamente bisogno.

Progettare un sistema veramente sicuro richiede la comprensione di questa interazione tra automazione, scienza dei materiali e rischio operativo. Contatta i nostri esperti per costruire una soluzione di forno su misura per le tue specifiche esigenze di sicurezza e di processo.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Articoli correlati

- La Tirannia dell'Aria: Come i Forni Sottovuoto Forgiano la Perfezione Rimuovendo Tutto

- La fisica della produzione impeccabile: perché i forni a vuoto continui ridefiniscono la qualità su larga scala

- La Ricerca del Nulla: Come il Controllo del Forno Sottovuoto Definisce il Destino dei Materiali

- L'Architetto Invisibile: Come i forni sottovuoto forgiano il futuro dei compositi

- Il Vantaggio Nascosto: Come i Forni Sottovuoto Forgiano la Perfezione Metallurgica