L'illusione dell'efficienza nella lavorazione a lotti

Nella produzione, spesso scambiamo l'attività per progresso. Un tradizionale forno a lotti sembra produttivo. La porta si apre, entra un nuovo carico, il ciclo viene eseguito, le parti escono. È un ciclo di lavoro tangibile e osservabile.

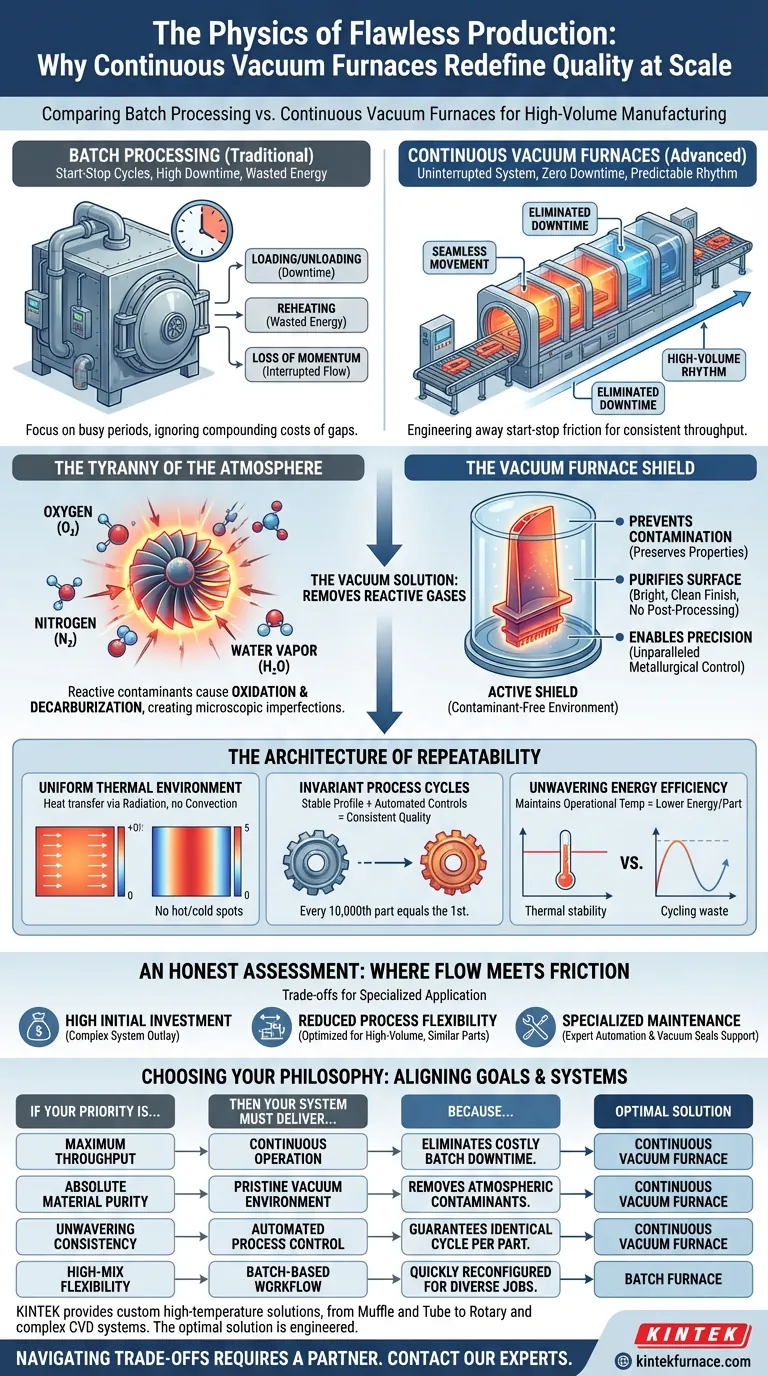

Ma il vero costo di questo modello risiede nel silenzio tra i cicli. I tempi di inattività per il carico e lo scarico. L'enorme spreco di energia nel riscaldare nuovamente il forno da uno stato raffreddato. La perdita di slancio produttivo. Questa è la trappola psicologica del lavoro a lotti: ci concentriamo sui periodi di attività e ignoriamo il costo crescente delle interruzioni.

La produzione come flusso continuo

Un forno a vuoto continuo opera secondo una filosofia diversa. Non è una serie di lavori discreti; è un sistema ininterrotto e fluente.

Le parti si muovono senza soluzione di continuità attraverso zone dedicate di riscaldamento e raffreddamento su un nastro trasportatore automatizzato. Questo design non si limita a ridurre i tempi di inattività, li elimina. Progettando via l'attrito di avvio-arresto intrinseco nella lavorazione a lotti, stabilisce un ritmo prevedibile e ad alto volume. Questo lo rende la spina dorsale di settori come quello automobilistico ed elettronico, dove la produttività costante non è solo un obiettivo, ma una necessità.

La tirannia dell'atmosfera

Immagina un componente critico aerospaziale, come una pala di turbina che gira migliaia di volte al minuto. La sua integrità strutturale è assoluta. Eppure, quando viene riscaldato in presenza di aria normale, la sua stessa superficie è sotto attacco.

Ossigeno, azoto e vapore acqueo non sono inerti; sono contaminanti reattivi. Ad alte temperature, causano ossidazione e decarburazione, creando imperfezioni microscopiche che possono diventare punti di cedimento catastrofici. L'atmosfera diventa una fonte di variabili invisibili e incontrollate.

Un forno a vuoto risolve questo problema. Non crea solo spazio vuoto; crea uno scudo attivo. Rimuovendo i gas reattivi, garantisce che la superficie e la struttura interna del materiale rimangano intatte.

- Previene la contaminazione: La composizione chimica e le proprietà meccaniche del materiale sono perfettamente preservate.

- Purifica la superficie: Processi come lo sfiato estraggono le impurità intrappolate dal metallo, con conseguente finitura brillante e pulita che spesso non richiede post-lavorazione.

- Consente la precisione: Con l'eliminazione dell'interferenza atmosferica, le proprietà metallurgiche come resistenza, durezza e duttilità possono essere sviluppate con una precisione senza pari.

L'architettura della ripetibilità

Oltre alla purezza, il sistema è un'architettura di controllo. Trasforma l'arte del trattamento termico in una scienza ripetibile.

Ambiente termico uniforme

Nel vuoto, il trasferimento di calore avviene principalmente per irraggiamento, non per convezione. Ciò promuove una distribuzione della temperatura eccezionalmente uniforme su tutto il pezzo, eliminando i punti caldi e freddi che possono affliggere i forni convenzionali.

Cicli di processo invarianti

Il profilo termico stabile e i controlli automatizzati garantiscono che la decimilionesima parte subisca esattamente lo stesso processo della prima. Questo elevato livello di invarianza è fondamentale per l'assicurazione della qualità e per soddisfare i rigorosi requisiti di certificazione delle industrie aerospaziale e medica.

Efficienza energetica incrollabile

Mentre un forno a lotti spreca ripetutamente energia nei cicli termici, un forno continuo mantiene la sua temperatura operativa. Questa stabilità termica si traduce in un consumo energetico significativamente inferiore per pezzo, un vantaggio economico cruciale su larga scala.

Una valutazione onesta: dove il flusso incontra l'attrito

Questa tecnologia è uno strumento specializzato, non una soluzione universale. Il suo potere comporta chiari compromessi.

- Elevato investimento iniziale: I sistemi a vuoto continui sono complessi e richiedono un notevole esborso di capitale rispetto ai forni a lotti. È un investimento in un *sistema* di produzione, non solo in una macchina.

- Flessibilità di processo ridotta: Sono ottimizzati per produzioni ad alto volume di pezzi simili. Sono inadatti per officine di produzione ad alto mix e basso volume che necessitano di modificare frequentemente profili di temperatura e tempi di ciclo.

- Manutenzione specializzata: L'automazione sofisticata e le guarnizioni a vuoto richiedono un livello più elevato di manutenzione esperta per garantire affidabilità e tempi di attività.

Scegli la tua filosofia: produttività, purezza o flessibilità?

Il forno giusto è quello che si allinea ai tuoi obiettivi operativi principali. La decisione non è solo tecnica; è strategica.

| Se la tua priorità è... | Allora il tuo sistema deve fornire... | Perché... |

|---|---|---|

| Massima produttività | Funzionamento continuo | Elimina completamente i costosi tempi di inattività dei lotti. |

| Purezza assoluta del materiale | Un ambiente a vuoto incontaminato | Rimuove i contaminanti atmosferici che causano difetti. |

| Coerenza incrollabile | Controllo automatico del processo | Garantisce che ogni pezzo veda un ciclo identico. |

| Flessibilità ad alto mix | Un flusso di lavoro basato su lotti | Può essere riconfigurato rapidamente per lavori diversi. |

Questa decisione richiede di abbinare la fisica del forno al tuo materiale, processo e obiettivi aziendali specifici. In qualità di fornitore di soluzioni avanzate e personalizzabili per alte temperature, dai forni a muffola e tubolari ai forni rotanti e complessi sistemi CVD, KINTEK è stata fondata su questo principio. La soluzione ottimale raramente è pronta all'uso; è ingegnerizzata.

Navigare questi compromessi richiede un partner che comprenda sia la metallurgia che il sistema di produzione. Per progettare un processo che offra una qualità impeccabile su larga scala, Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Articoli correlati

- La Fisica dell'Assenza: Come i Forni Sottovuoto Sfidano i Limiti del Calore

- La Tirannia dell'Aria: Come i Forni Sottovuoto Forgiano la Perfezione Rimuovendo Tutto

- La Logica a Tre Assi: Come Scegliere un Forno Sottovuoto che Funzioni

- Padroneggiare il Vuoto: Come i Forni a Vuoto Personalizzati Forgiano il Futuro dei Materiali

- La gravità come alleata: il genio controintuitivo dei forni verticali sottovuoto