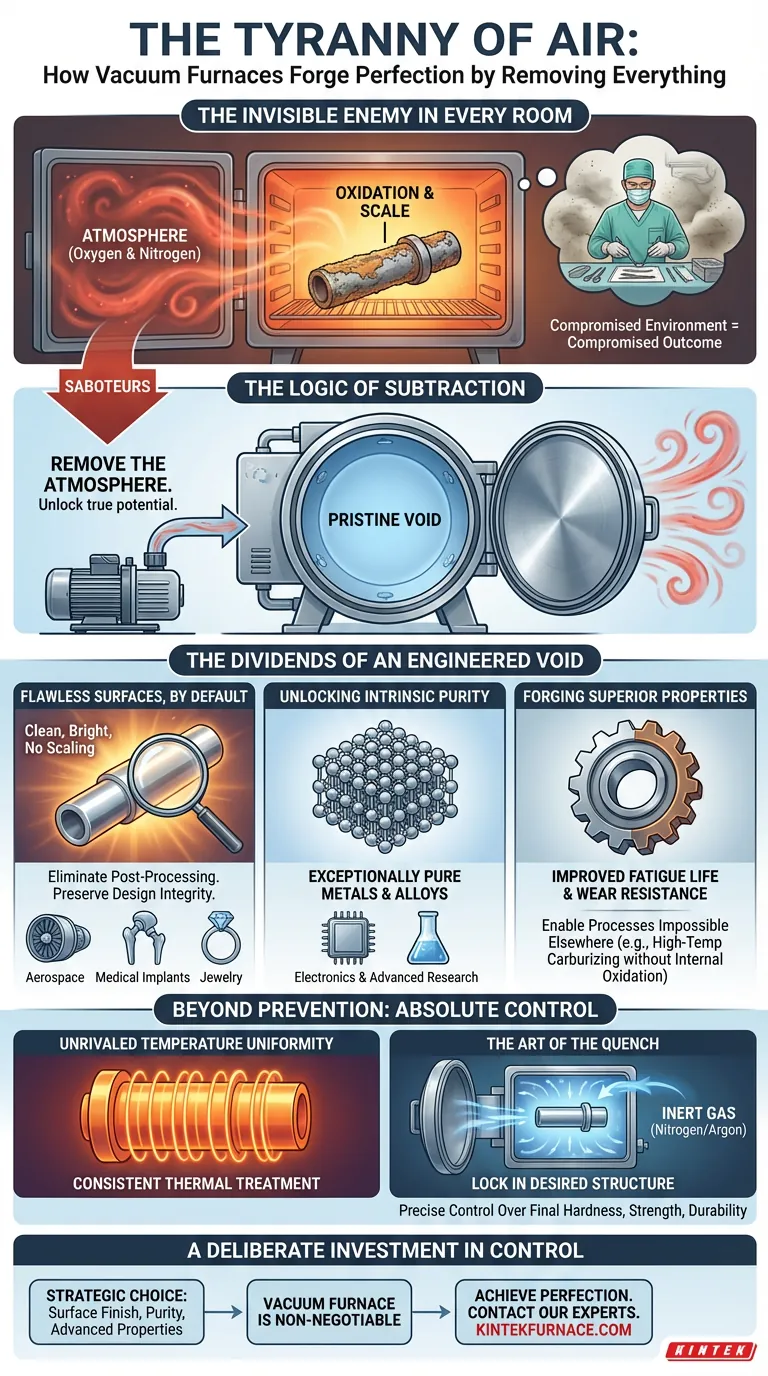

Il Nemico Invisibile in Ogni Stanza

Per la maggior parte della storia umana, l'aria che respiriamo è stata una costante accettata e invisibile. È lo sfondo di tutto ciò che facciamo.

Ma nel mondo della scienza dei materiali e della metallurgia ad alta temperatura, questa atmosfera apparentemente innocua diventa un sabotatore. A temperature elevate, l'ossigeno e l'azoto che ci circondano si trasformano in contaminanti aggressivi. Attaccano i metalli riscaldati in un processo chiamato ossidazione, creando uno strato fragile e scolorito di scaglia. Questo non è solo un problema estetico; è un degrado fondamentale dell'integrità del materiale.

Immaginate un chirurgo che cerca di operare in una stanza polverosa. Non importa quanto abili siano le sue mani o affilati i suoi strumenti, il risultato è compromesso da un ambiente pieno di contaminanti. Un forno convenzionale affronta la stessa sfida. Riscalda il materiale, ma lo fa in una stanza atmosferica "sporca", invitando reazioni chimiche indesiderate che alterano il prodotto finale.

La Logica della Sottrazione

La soluzione più elegante a questo problema non è aggiungere uno strato protettivo o un inibitore chimico. La soluzione è la sottrazione.

Un forno sottovuoto opera su un principio semplice e profondo: se l'atmosfera è il problema, rimuovi l'atmosfera.

Pompa l'aria fuori da una camera sigillata, il forno crea un ambiente a bassa pressione, quasi vuoto. Trasforma la camera da un semplice riscaldatore in un palcoscenico altamente controllato dove i materiali possono essere trattati senza interferenze. Non si tratta solo di prevenire la ruggine; si tratta di creare un vuoto incontaminato dove il vero potenziale di un materiale possa essere sbloccato.

I Dividendi di un Vuoto Ingegnerizzato

Una volta rimosso il nemico invisibile, i benefici sono immediati e profondi.

Superfici Impeccabili, Per Impostazione Predefinita

Il risultato più ovvio è un pezzo pulito e brillante, appena uscito dal forno. Senza ossigeno che causi la formazione di scaglia, i componenti mantengono la loro originale lucentezza metallica.

Questo è un requisito non negoziabile nei settori in cui la finitura superficiale è fondamentale:

- Aerospaziale: Dove le imperfezioni superficiali possono influire sulle prestazioni aerodinamiche e sulla vita a fatica.

- Impianti Medici: Dove una superficie pura e immacolata è fondamentale per la biocompatibilità.

- Gioielleria: Dove l'aspetto è la misura principale del valore.

L'eliminazione delle fasi di post-lavorazione come la pulizia chimica o la sabbiatura non fa solo risparmiare tempo; preserva l'integrità del design del pezzo.

Sblocco della Purezza Intrinseca

Oltre la superficie, il vuoto impedisce ai gas atmosferici di dissolversi nel materiale stesso. Ciò consente la creazione di metalli e leghe eccezionalmente puri, una necessità per il mondo esigente dell'elettronica e della ricerca avanzata. Ottieni il materiale che hai progettato, non una lega accidentale contaminata dall'aria nella stanza.

Forgiare Proprietà Superiori

Un ambiente sottovuoto consente processi metallurgici impossibili in un forno convenzionale. La carbocementazione ad alta temperatura, ad esempio, diventa più veloce ed efficace.

Fondamentalmente, senza ossigeno, non c'è "ossidazione interna" all'interno dello strato cementato. Il risultato è un drastico miglioramento della vita a fatica e della resistenza all'usura, proprietà forgiate in un ambiente di assoluta purezza.

Oltre la Prevenzione: Il Regno del Controllo Assoluto

Un forno sottovuoto è più di un semplice strumento di prevenzione. È uno strumento di precisione, che offre un livello di controllo che i forni atmosferici non possono eguagliare.

Uniformità di Temperatura Ineguagliabile

Progettati per la gestione termica, i forni sottovuoto forniscono un calore eccezionalmente uniforme. Sistemi avanzati di isolamento e controllo assicurano che ogni parte di un componente, spesso o sottile, semplice o complesso, riceva esattamente lo stesso trattamento termico. Questa precisione è il fondamento della coerenza.

L'Arte del Quench

Il controllo del ciclo di riscaldamento è solo una parte della storia. Molti forni sottovuoto consentono un raffreddamento rapido riempiendo la camera con un gas inerte ad alta purezza come azoto o argon. Questo processo di "tempra" blocca la struttura metallurgica desiderata creata durante il riscaldamento, dando agli ingegneri un controllo preciso sulla durezza, resistenza e durabilità finali.

La Promessa di Ripetibilità

Poiché l'intero processo, dal pompaggio a un livello di vuoto specifico all'esecuzione di una precisa ricetta di riscaldamento e tempra, è gestito dal controllo computerizzato, i risultati sono altamente ripetibili. Ogni pezzo in un lotto, e ogni lotto nel tempo, raggiunge proprietà identiche. Per la produzione industriale, questa è la garanzia di qualità su larga scala.

Un Investimento Deliberato nel Controllo

Questo livello di precisione comporta dei compromessi. I forni sottovuoto rappresentano un investimento iniziale più elevato e richiedono una manutenzione più complessa. Il ciclo di pompaggio aggiunge tempo. Non sono una soluzione universale per ogni compito di trattamento termico.

La scelta di utilizzare un forno sottovuoto è strategica, basata sul tuo obiettivo finale:

- Se la tua priorità è la finitura superficiale e la purezza, il vuoto è un requisito non negoziabile.

- Se hai bisogno di ottenere proprietà metallurgiche specifiche e avanzate, il vuoto fornisce il controllo necessario.

- Se il tuo focus è sulla produzione ad alto volume in cui una leggera ossidazione è accettabile, un forno convenzionale potrebbe essere più pratico.

In definitiva, il vuoto è uno strumento di controllo. Permette agli ingegneri di passare dal sperare in un buon risultato all'ingegnerizzarlo con certezza.

Per laboratori e industrie che spingono i confini della scienza dei materiali, questo controllo non è un lusso; è una necessità. Ottenere purezza superiore, proprietà migliorate e consistenza senza pari richiede un ambiente su misura per la perfezione. Con soluzioni profondamente personalizzabili che vanno dai forni sottovuoto ad alta temperatura ai sistemi CVD avanzati, KINTEK fornisce gli strumenti precisi necessari per padroneggiare quell'ambiente. Contatta i Nostri Esperti

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Articoli correlati

- Padroneggiare il Vuoto: Come i Forni a Vuoto Personalizzati Forgiano il Futuro dei Materiali

- La Logica a Tre Assi: Come Scegliere un Forno Sottovuoto che Funzioni

- La fisica della produzione impeccabile: perché i forni a vuoto continui ridefiniscono la qualità su larga scala

- Il Vantaggio Nascosto: Come i Forni Sottovuoto Forgiano la Perfezione Metallurgica

- La Fisica dell'Assenza: Come i Forni Sottovuoto Sfidano i Limiti del Calore