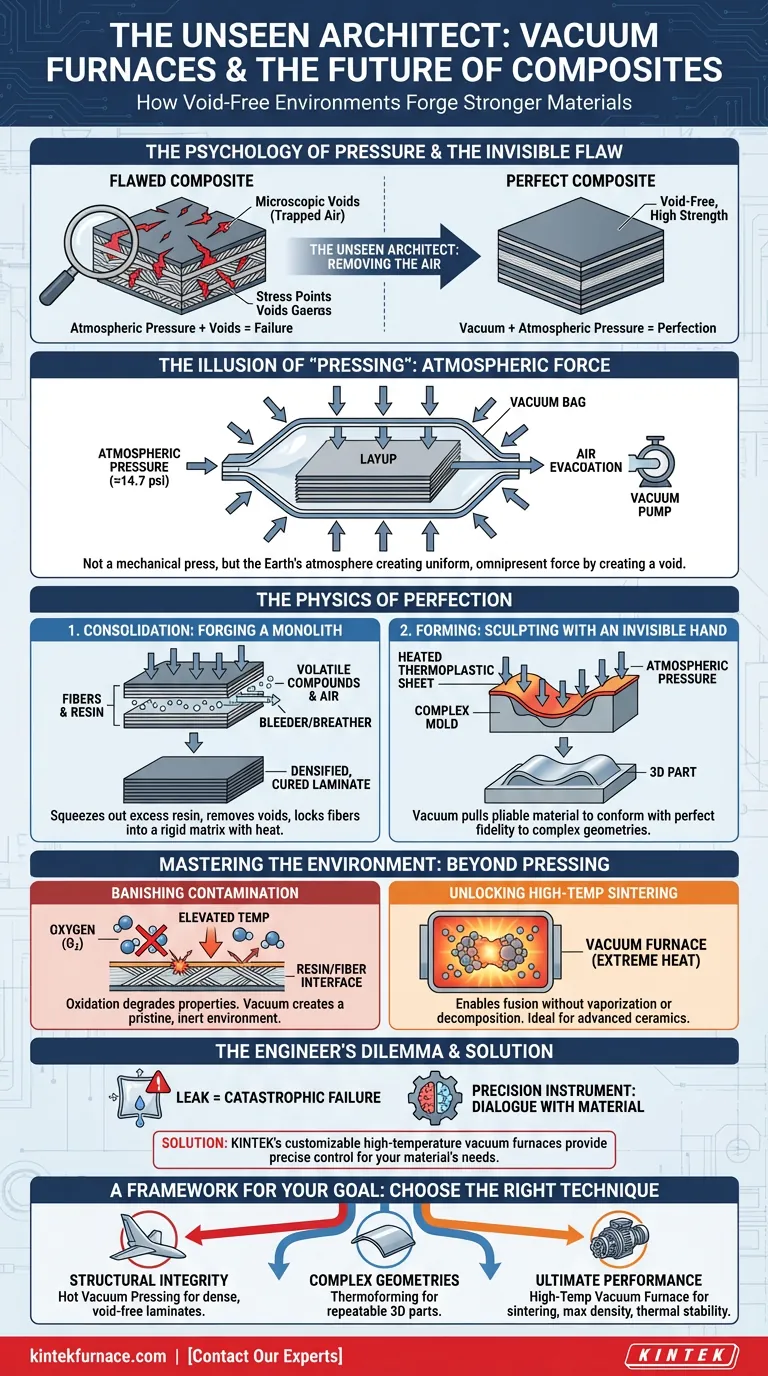

La Psicologia della Pressione

Un ingegnere ispeziona un'ala composita appena fabbricata. A occhio nudo, è perfetta. Ma sotto carico, fallisce al 70% della sua resistenza prevista. Il colpevole non è un difetto di progettazione, ma uno invisibile: vuoti microscopici, minuscole bolle d'aria intrappolate che sono diventate punti di stress sotto pressione.

La nostra intuizione per rendere le cose più resistenti è spesso quella di aggiungere più forza: premere più forte, stringere di più. Ma nel mondo dei compositi avanzati, la tecnica più potente implica invece la rimozione di qualcosa: l'aria stessa. Questo è il genio controintuitivo della pressatura sottovuoto.

L'Illusione della "Pressatura"

Il termine "pressatura sottovuoto" è leggermente improprio. Non stiamo effettivamente premendo con un vuoto. Stiamo creando un vuoto, un ambiente sigillato da cui l'aria è stata evacuata.

Facendo ciò, scateniamo una forza perfettamente uniforme, costantemente coerente e onnipresente: l'atmosfera terrestre. A livello del mare, sono circa 14,7 libbre per pollice quadrato (o ~101 kPa) che premono su ogni superficie del nostro pezzo. Rimuovendo l'aria da un lato, lasciamo che l'atmosfera faccia il lavoro con una precisione che nessuna pressa meccanica può eguagliare.

La Fisica della Perfezione: Consolidamento e Formatura

Questo principio viene sfruttato per due funzioni primarie nella produzione di compositi, ognuna delle quali è una delicata danza di calore, pressione e chimica.

Forgiare un Monolite da Strati

La creazione di un laminato comporta l'impilamento di strati di fibra (come carbonio o vetro) impregnati di resina. Questa pila, o "layup", viene quindi sigillata in un sacco sottovuoto.

Quando viene applicato il vuoto, la pressione atmosferica comprime la pila da ogni direzione. Questa forza senza soluzione di continuità:

- Spreme la resina in eccesso che aggiunge peso.

- Espelle l'aria intrappolata e i composti volatili che causano vuoti.

- Consolida gli strati distinti in una struttura singola, densa e unificata.

Se combinato con il calore in un processo chiamato pressatura sottovuoto a caldo, la resina polimerizza simultaneamente, bloccando le fibre in una matrice rigida e ad alta resistenza.

Scolpire con una Mano Invisibile

Per la formatura di lastre termoplastiche o compositi pre-impregnati, il materiale viene prima riscaldato fino a diventare morbido e malleabile.

Viene quindi drappeggiato su uno stampo e viene creato un vuoto tra la lastra e la superficie dello stampo. La pressione atmosferica agisce come una mano invisibile, costringendo il materiale a conformarsi a ogni sottile contorno dello stampo con perfetta fedeltà. È un metodo elegante ed efficiente per creare parti complesse e tridimensionali.

Il Vero Gioco: Padroneggiare l'Ambiente

Il vero potere della lavorazione sottovuoto non è solo meccanico. Si tratta di prendere il controllo assoluto dell'ambiente del materiale a livello chimico e fisico. È qui che il processo passa dalla semplice pressatura alla fabbricazione ad alta fedeltà.

Bandire il Contaminante

A temperature elevate, l'ossigeno nell'aria diventa un contaminante altamente reattivo. Attacca la resina e le fibre, causando ossidazione che degrada le proprietà meccaniche e rovina la finitura superficiale. Un vuoto rimuove questa minaccia, creando un ambiente incontaminato in cui i materiali possono essere polimerizzati e legati senza corruzione.

Sbloccare la Sinterizzazione ad Alta Temperatura

Per ceramiche avanzate e alcuni compositi, raggiungere la massima densità richiede la sinterizzazione, un processo in cui il materiale viene riscaldato appena al di sotto del suo punto di fusione, facendo fondere le sue particelle.

Molti di questi materiali semplicemente vaporizzerebbero o si decomporrebbero a queste temperature in condizioni di pressione atmosferica normale. Un forno sottovuoto crea un ambiente in cui è possibile applicare calore estremo senza distruggere il materiale, permettendogli di densificarsi e sinterizzare sotto pressione atmosferica uniforme.

Il Dilemma dell'Ingegnere: La Ricerca del Controllo

Questo livello di controllo non è privo di sfide. Il processo è un sistema in cui ogni componente deve funzionare in perfetta armonia.

- L'Anatomia di una Perdita: Una perdita microscopica nel sacco sottovuoto è un punto di guasto catastrofico. Introduce aria, compromette l'uniformità della pressione e consente la formazione di vuoti, annullando tutti i benefici del processo.

- Il Dialogo Materiale-Macchina: La viscosità della resina, il suo profilo di temperatura di polimerizzazione e le proprietà della fibra devono essere perfettamente abbinati alle capacità dell'attrezzatura. La velocità di riscaldamento del forno e l'efficienza della pompa del vuoto non sono solo impostazioni; fanno parte di un dialogo con il materiale stesso.

Risolvere questo dilemma richiede più della semplice tecnica; richiede strumentazione in grado di imporre e mantenere un ambiente perfetto e controllato. Un forno sottovuoto non è solo una scatola che si scalda; è uno strumento di precisione.

È qui che avere un sistema progettato per il tuo materiale e processo specifici diventa un vantaggio critico. Con ricerca e sviluppo e produzione esperti, i forni sottovuoto ad alta temperatura personalizzabili di KINTEK forniscono agli ingegneri il controllo preciso necessario per gestire questo complesso dialogo. Che si tratti di un forno tubolare standard per test su scala di laboratorio o di un sistema CVD altamente personalizzato, l'obiettivo è creare un ambiente in cui il materiale possa raggiungere il suo pieno potenziale teorico.

Una Struttura per il Tuo Obiettivo

La tecnica giusta dipende interamente dal risultato desiderato:

- Per l'Integrità Strutturale: Utilizzare la pressatura sottovuoto a caldo per creare laminati densi e privi di vuoti con un elevato rapporto fibra-resina.

- Per Geometrie Complesse: Utilizzare la termoformatura per modellare in modo economicamente vantaggioso lastre termoplastiche in parti 3D ripetibili.

- Per le Massime Prestazioni: Sfruttare un forno sottovuoto ad alta temperatura per consentire la sinterizzazione, prevenire l'ossidazione e creare materiali con massima densità e stabilità termica.

In definitiva, l'arte dei compositi moderni non risiede nella forza bruta che applichi, ma nella perfezione del vuoto che crei. Per qualsiasi processo che richieda un controllo assoluto su temperatura e atmosfera, ottenere un risultato materiale impeccabile è fondamentale. Contatta i Nostri Esperti

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Articoli correlati

- La fisica della perfezione: come un forno a vuoto crea ordine dal caos

- Dalla Forza Bruta al Controllo Perfetto: La Fisica e la Psicologia dei Forni Sottovuoto

- Più di un vuoto: l'efficienza energetica intrinseca della progettazione di forni sottovuoto

- Oltre il Calore: La Psicologia del Funzionamento Perfetto del Forno Sottovuoto

- Il Nemico Invisibile: Come i Forni Sottovuoto Ridefiniscono la Perfezione dei Materiali