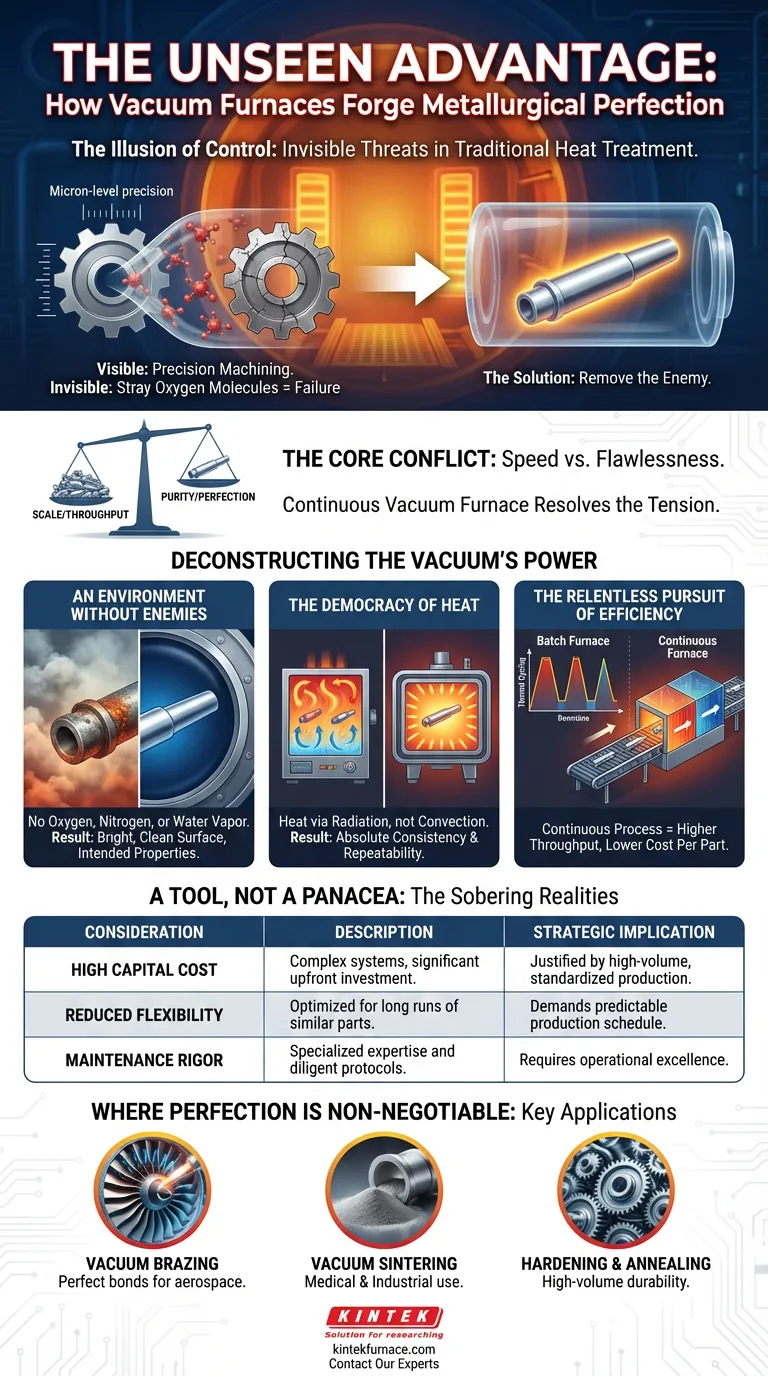

L'Illusione del Controllo

Nel mondo della metallurgia, le minacce più grandi sono spesso invisibili. Un team può trascorrere mesi a progettare un componente aerospaziale critico, lavorandolo con precisione a livello di micron, solo per vederlo fallire a causa di poche molecole vaganti di ossigeno in un forno.

Questo è il paradosso dell'ingegnere: sforzarsi per un controllo assoluto su un processo profondamente sensibile a un ambiente che non possiamo nemmeno vedere. Il trattamento termico tradizionale, con la sua dipendenza dall'atmosfera o dai gas inerti, è una battaglia costante contro questi contaminanti invisibili. È un processo di approssimazione, non di perfezione.

Ma cosa succederebbe se potessi eliminare completamente il nemico dall'equazione?

Il Conflitto Principale: Scala contro Purezza

La produzione moderna è definita da una tensione fondamentale. Dobbiamo produrre componenti su una scala immensa, ma abbiamo anche bisogno che siano impeccabili. Velocità e perfezione sono spesso forze opposte. Spingere per una maggiore produttività può compromettere il controllo meticoloso necessario per proprietà metallurgiche superiori.

È qui che il forno sottovuoto continuo emerge non solo come un'attrezzatura, ma come un cambio di paradigma. Risolve il conflitto creando un ambiente in cui la produzione ad alto volume e la qualità incontaminata possono coesistere.

Ciò si ottiene padroneggiando due elementi distinti: il sottovuoto per la qualità e il processo continuo per l'efficienza.

Decostruire il Potere del Sottovuoto

La magia di un forno sottovuoto non risiede solo in ciò che fa, ma nella fisica che sfrutta. Rimuovendo l'atmosfera, cambia fondamentalmente le regole del trattamento termico.

Un Ambiente Senza Nemici

Ad alte temperature, il metallo è vulnerabile. L'ossigeno nell'aria, normalmente innocuo, diventa un agente aggressivo, formando uno strato di ossido fragile (scaglia) che degrada la superficie e compromette l'integrità del pezzo.

Un vuoto crea un santuario. Evacuando la camera, rimuoviamo ossigeno, azoto e vapore acqueo. Il metallo può essere riscaldato a temperature estreme senza la minaccia di queste reazioni chimiche indesiderate. Il risultato è una superficie brillante e pulita direttamente dal forno, con proprietà metallurgiche esattamente come previsto.

La Democrazia del Calore

In un forno standard, il calore viene trasferito per convezione: il movimento dell'aria calda. Questo processo è intrinsecamente disomogeneo, creando punti caldi e freddi che possono deformare parti complesse e portare a risultati incoerenti.

Nel vuoto, il trasferimento di calore avviene principalmente per irraggiamento. L'energia termica si irradia direttamente e uniformemente dagli elementi riscaldanti ai pezzi. Ogni superficie, ogni angolo, ogni componente del carico riceve la stessa quantità di energia. Questa "democrazia del calore" garantisce coerenza e ripetibilità assolute, un requisito non negoziabile in campi come gli impianti medici e i componenti di sicurezza automobilistica.

La Ricerca Incessante dell'Efficienza

Un forno a batch è uno studio sull'inefficienza. Deve essere riscaldato, utilizzato, raffreddato, scaricato, ricaricato e riscaldato nuovamente. Il forno stesso subisce continui cicli termici, sprecando enormi quantità di energia e tempo.

Un forno continuo, tuttavia, opera con un ritmo incessante. I pezzi si muovono costantemente attraverso zone di riscaldamento e raffreddamento dedicate senza interruzioni. Ciò elimina il ciclo termico della struttura del forno, aumentando drasticamente la produttività e riducendo il costo per pezzo. È un sistema progettato per la logica della moderna linea di assemblaggio.

Uno Strumento, Non una Panacea: Le Realtà Sobrie

Nonostante tutta la sua potenza, il forno sottovuoto continuo è uno strumento specializzato. I suoi punti di forza sono bilanciati da limitazioni specifiche che un team di ingegneri deve rispettare.

| Considerazione | Descrizione | Implicazione Strategica |

|---|---|---|

| Alto Costo di Capitale | Si tratta di sistemi complessi e su larga scala che richiedono un investimento iniziale significativo. | Giustificato solo da una produzione standardizzata ad alto volume in cui i guadagni di efficienza sono fondamentali. |

| Flessibilità Ridotta | Ottimizzato per lunghe serie di pezzi simili. Non efficiente per lotti piccoli e diversi con cicli variabili. | Richiede un programma di produzione prevedibile e stabile per realizzare il suo pieno potenziale. |

| Rigore di Manutenzione | Complessi sistemi sottovuoto e di automazione richiedono competenze specializzate e rigorosi protocolli di manutenzione. | Richiede un impegno per l'eccellenza operativa e personale tecnico qualificato. |

Dove la Perfezione è Non Negoziabile

Le applicazioni per questa tecnologia si trovano dove il costo del fallimento è astronomico.

- Brasatura Sottovuoto: Nell'aerospaziale, l'unione di complesse pale di turbina richiede una superficie perfettamente pulita affinché la lega di brasatura formi un legame più forte dei metalli base. Un vuoto fornisce l'unico ambiente sufficientemente puro per garantirlo.

- Sinterizzazione Sottovuoto: Trasformare polvere metallica compattata in un pezzo denso e solido per uso medico o industriale richiede un ambiente privo di ossigeno per evitare che le particelle fini si ossidino, garantendo la massima resistenza e purezza.

- Tempra e Ricottura: Per ingranaggi o cuscinetti automobilistici prodotti in milioni di pezzi, la tempra sottovuoto continua garantisce che ogni singolo pezzo soddisfi esattamente le stesse specifiche di durata e prestazioni.

Scegliere il Tuo Strumento: Una Questione di Intenzione

La decisione di utilizzare un forno sottovuoto continuo, o qualsiasi forno, è un riflesso della tua filosofia operativa. Ti concentri sulla coerenza ad alto volume o sulla precisione agile di piccoli lotti?

È qui che avere un partner esperto diventa fondamentale. La soluzione ideale potrebbe essere un robusto sistema sottovuoto continuo, un flessibile forno sottovuoto a batch o persino un sistema CVD altamente specializzato per la ricerca sui materiali all'avanguardia.

Comprendere questo panorama è il primo passo. In KINTEK, la nostra esperienza in un'ampia gamma di sistemi ad alta temperatura, dai versatili forni a tubo e muffola alle piattaforme sottovuoto e CVD altamente specifiche e personalizzabili, si basa su questo principio. Non forniamo solo attrezzature; progettiamo soluzioni su misura per i tuoi obiettivi unici. Se sei pronto a raggiungere un nuovo livello di qualità dei materiali ed efficienza produttiva, Contatta i Nostri Esperti.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Articoli correlati

- Il Nemico Invisibile: Come i Forni Sottovuoto Ridefiniscono la Perfezione dei Materiali

- Dalla Forza Bruta al Controllo Perfetto: La Fisica e la Psicologia dei Forni Sottovuoto

- L'Architetto Invisibile: Come i forni sottovuoto forgiano il futuro dei compositi

- La Tirannia dell'Aria: Come i Forni Sottovuoto Forgiano la Perfezione Rimuovendo Tutto

- La fisica della perfezione: come un forno a vuoto crea ordine dal caos