Un metallurgista sviluppa una nuova lega per pale di turbina. L'obiettivo è una resistenza impossibile a temperature impossibili. Nella fase finale di lavorazione, la lega entra in un forno sottovuoto. Il successo dell'intero progetto—milioni di ricerca, anni di lavoro—non dipende da quanto caldo diventa il forno, ma da quanto perfettamente può essere vuoto.

Questa non è solo una storia sul riscaldamento di metalli. È una storia sulla ricerca del controllo assoluto su un ambiente. La psicologia della scienza dei materiali ad alto rischio rivela una verità fondamentale: un forno sottovuoto non è un semplice forno. È uno strumento di precisione per manipolare il nulla.

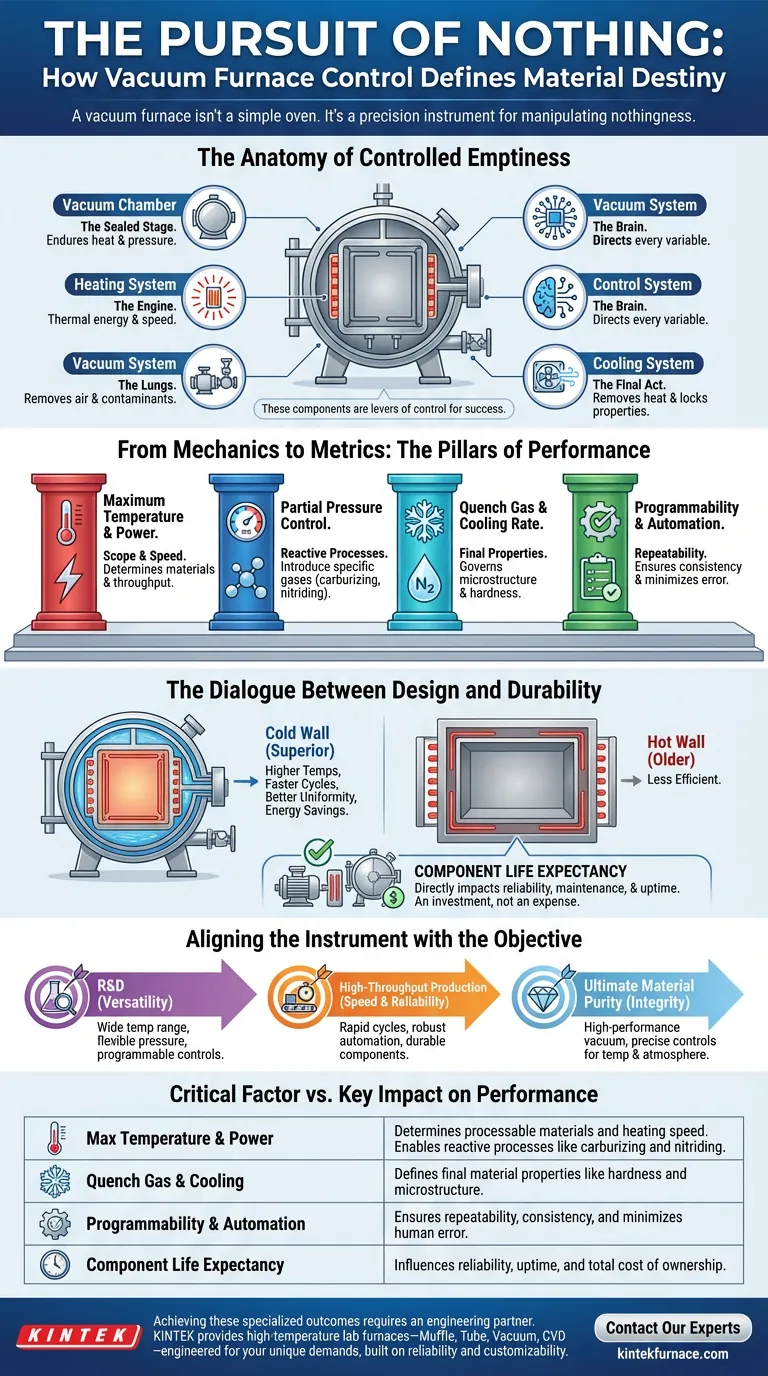

L'Anatomia del Vuoto Controllato

Per comandare il vuoto, devi prima comprenderne l'architettura. Un forno sottovuoto è un'orchestra di sistemi integrati, ognuno dei quali svolge una funzione critica per creare un ambiente incontaminato e reattivo.

- La Camera Sottovuoto: Il palcoscenico sigillato dove si svolge il processo. Deve sopportare un'immensa calore dall'interno e la schiacciante pressione dell'atmosfera dall'esterno.

- Il Sistema di Riscaldamento: Il motore della trasformazione. I suoi elementi forniscono energia termica, e il loro design detta la velocità, l'uniformità e il limite superiore del trattamento termico.

- Il Sistema Sottovuoto: Una serie di pompe che agiscono come polmoni, rimuovendo metodicamente aria e contaminanti per creare il vuoto—la base dell'intero processo.

- Il Sistema di Controllo: Il cervello dell'operazione. Dirige ogni variabile con precisione digitale, assicurando che la complessa ricetta termica venga seguita in modo impeccabile ogni singola volta.

- Il Sistema di Raffreddamento: L'atto finale. Rimuove il calore a una velocità controllata, spesso utilizzando gas inerti, per bloccare le proprietà finali desiderate del materiale.

Questi componenti non sono solo parti. Sono leve di controllo. Le loro prestazioni si traducono direttamente nei fattori che determinano successo o fallimento.

Dalla Meccanica alle Metriche: I Pilastri delle Prestazioni

La qualità di un processo sottovuoto dipende da una manciata di fattori operativi critici. Padroneggiarli è la differenza tra creare un metallo standard e ingegnerizzare una superlega.

Pilastro 1: Temperatura Massima e Potenza

Questa è la metrica più fondamentale. La temperatura operativa massima del forno determina il suo ambito—i tipi di materiali che può processare e le trasformazioni metallurgiche che può indurre. Il carico di potenza detta quanto velocemente può raggiungere quella temperatura, un fattore chiave nella produttività e nell'efficienza.

Pilastro 2: Controllo della Pressione Parziale

Un sistema veramente avanzato fa più che rimuovere l'aria. Permette l'introduzione precisa di gas specifici a una pressione parziale controllata. Questa capacità è essenziale per processi reattivi come la carburazione o la nitrurazione sottovuoto, dove l'atmosfera stessa diventa un ingrediente della composizione finale del materiale. È l'arte di aggiungere un po' di qualcosa al nulla.

Pilastro 3: Gas di Quench e Velocità di Raffreddamento

Il riscaldamento è solo metà della battaglia. La microstruttura finale, la durezza e la resistenza di un materiale vengono definite durante il raffreddamento. La scelta del gas di quench (come azoto o argon) e la pressione con cui inonda la camera governano la velocità di raffreddamento. Questo è il finale rapido e controllato che blocca la struttura atomica desiderata in posizione.

Pilastro 4: Programmabilità e Automazione

L'intuizione umana è preziosa, ma la coerenza appartiene alle macchine. Un sofisticato sistema di controllo che permette la programmazione e l'automazione dell'intero ciclo—dal pompaggio alle rampe di riscaldamento al quench—è la pietra angolare della ripetibilità. Elimina la variabilità e garantisce che il centesimo lotto sia identico al primo.

Il Dialogo tra Design e Durabilità

Non tutti i forni sono creati uguali. La filosofia di progettazione sottostante ha profonde implicazioni per le prestazioni e l'affidabilità a lungo termine.

I forni a parete fredda, dove gli elementi riscaldanti si trovano all'interno di una camera raffreddata ad acqua, offrono prestazioni superiori. Possono raggiungere temperature più elevate, cicli termici più rapidi e una migliore uniformità di temperatura rispetto ai vecchi design a parete calda. Questa efficienza non riguarda solo la velocità; riguarda il risparmio energetico e un maggiore controllo del processo.

Ma il fattore più trascurato è la durata dei componenti principali. La qualità degli elementi riscaldanti, delle pompe sottovuoto e dell'integrità della camera influisce direttamente sull'affidabilità, sui costi di manutenzione e sui tempi di attività operativi. Investire nella durabilità non è una spesa; è una decisione strategica per garantire che lo strumento sia sempre pronto.

Allineare lo Strumento con l'Obiettivo

Il "miglior" forno è quello che si allinea perfettamente con il tuo obiettivo primario. La scelta è un riflesso delle tue priorità.

- Per la ricerca e sviluppo pura, hai bisogno della massima versatilità: un ampio intervallo di temperature, opzioni flessibili di pressione parziale e un sistema di controllo altamente programmabile.

- Per la produzione ad alto volume, hai bisogno di velocità e affidabilità assoluta: cicli rapidi di riscaldamento/raffreddamento, automazione robusta e componenti durevoli costruiti per un funzionamento continuo.

- Per ottenere la massima purezza del materiale, hai bisogno dell'integrità del vuoto sopra ogni altra cosa: un sistema sottovuoto ad alte prestazioni e controlli precisi sia per la temperatura che per l'atmosfera.

| Fattore Critico | Impatto Chiave sulle Prestazioni |

|---|---|

| Temperatura Massima e Potenza | Determina i materiali processabili e la velocità di riscaldamento. |

| Controllo della Pressione Parziale | Abilita processi reattivi come carburazione e nitrurazione. |

| Gas di Quench e Raffreddamento | Definisce le proprietà finali del materiale come durezza e microstruttura. |

| Programmabilità e Automazione | Garantisce ripetibilità, coerenza e minimizza l'errore umano. |

| Durata dei Componenti | Influenza affidabilità, tempi di attività e costo totale di proprietà. |

Ottenere questi risultati specializzati richiede più di un prodotto standard. Richiede un partner ingegneristico.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK fornisce forni da laboratorio ad alta temperatura—inclusi sistemi Muffle, Tube, Vacuum e CVD—ingegnerizzati per queste sfide precise. I nostri sistemi sono costruiti su una base di affidabilità e precisione, ma la loro vera forza risiede nella loro personalizzazione. Adattiamo ogni forno alle esigenze uniche del tuo processo, garantendo che il tuo strumento sia perfettamente allineato con il tuo obiettivo.

Quando il tuo lavoro dipende dal controllo assoluto di un ambiente termico, hai bisogno di un sistema costruito a tale scopo. Contatta i Nostri Esperti

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Articoli correlati

- L'Architetto Invisibile: Come i forni sottovuoto forgiano il futuro dei compositi

- L'Alchimia del Vuoto: Come i Componenti dei Forni Sottovuoto Ingegnerizzano la Perfezione dei Materiali

- La Fisica della Perfezione: Decostruire il Controllo della Temperatura in un Forno Sottovuoto

- La Logica a Tre Assi: Come Scegliere un Forno Sottovuoto che Funzioni

- La fisica della produzione impeccabile: perché i forni a vuoto continui ridefiniscono la qualità su larga scala