Il palcoscenico invisibile

Immagina un ingegnere aerospaziale incaricato di brasare una pala di turbina. L'unione deve essere impeccabile. Pochi atomi vaganti di carbonio potrebbero compromettere l'integrità della lega, portando a un cedimento catastrofico a chilometri sopra la terra.

Oppure considera uno scienziato dei materiali che sviluppa un nuovo impianto medico. Il materiale deve essere biologicamente puro. Qualsiasi contaminazione superficiale derivante dal processo di produzione non è solo un'imperfezione; è un rischio per la salute del paziente.

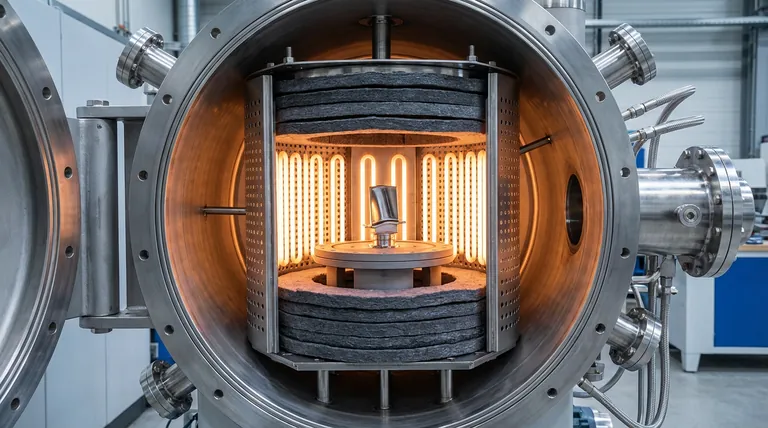

Questi processi ad alto rischio si svolgono su un palcoscenico invisibile: la zona calda di un forno a vuoto. È un mondo sigillato dove convergono calore estremo, vuoto profondo e scienza dei materiali. Il successo dell'intera operazione dipende dall'ingegnerizzazione ponderata di questo componente fondamentale.

L'anatomia del controllo

La zona calda è più di una scatola riscaldata; è un ambiente controllato con precisione. Il suo design è una storia di scelte deliberate, ognuna delle quali è un compromesso calcolato tra prestazioni, durata e purezza.

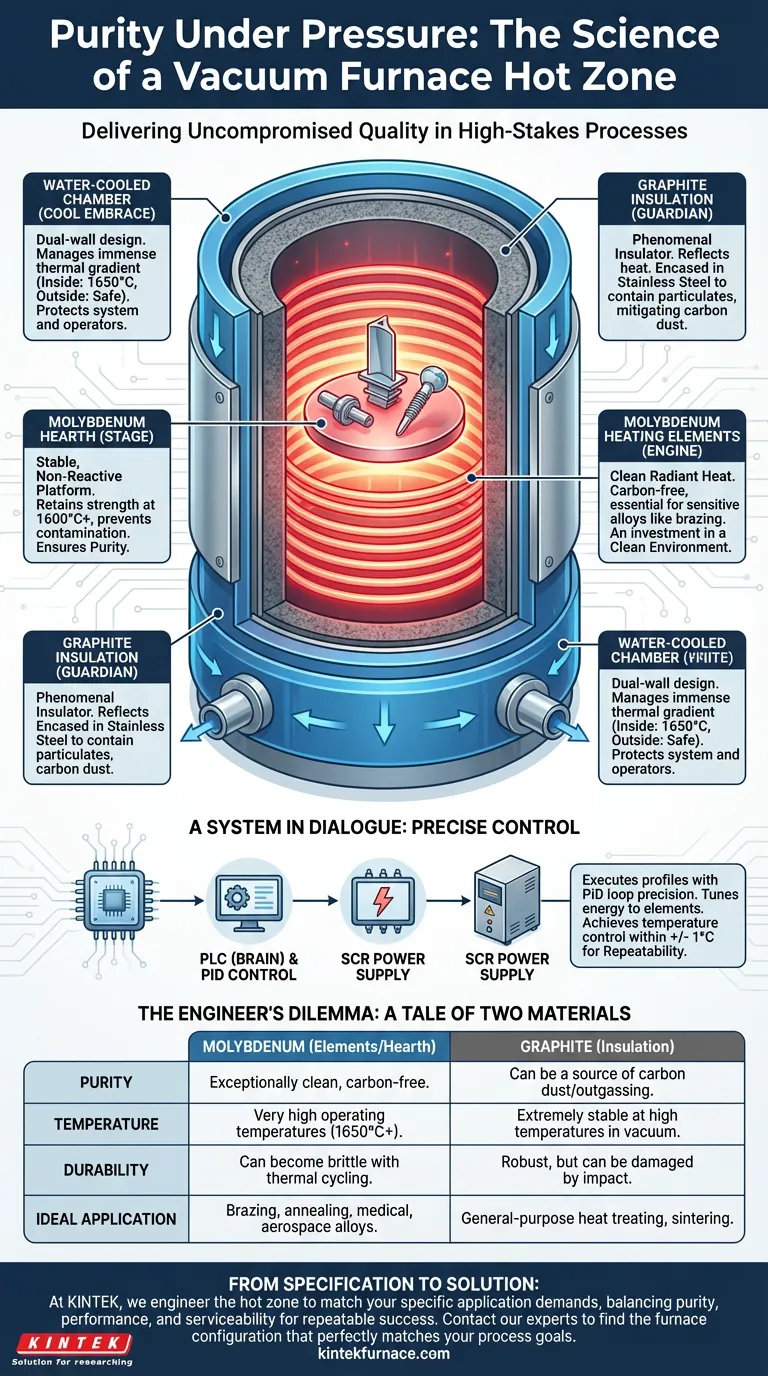

Il palcoscenico: focolare in molibdeno

Le fondamenta della zona di lavoro sono l'assemblaggio del focolare. In un sistema ad alte prestazioni, questo è spesso realizzato in molibdeno puro. Perché? Perché a 1600°C la maggior parte dei metalli è diventata liquida o malleabile. Il molibdeno, un metallo refrattario, mantiene la sua resistenza, fornendo una piattaforma stabile e non reattiva. Non contaminerà le parti che tiene, garantendo che il processo inizi e finisca con purezza.

Il motore: elementi riscaldanti in molibdeno

Il calore è il motore principale, generato da potenti elementi riscaldanti. L'uso di bande di molibdeno è una scelta fondamentale. Questi elementi forniscono un calore radiante eccezionalmente pulito, privo del carbonio che potrebbe essere introdotto dai riscaldatori in grafite. Per processi come la brasatura o la ricottura di leghe sensibili, questa scelta è non negoziabile. È un investimento in un ambiente pulito.

Il guardiano: isolamento in grafite

Attorno a questo nucleo metallico si trova una parete di isolamento in grafite. Qui risiede l'elegante compromesso dell'ingegnere. La grafite è un isolante fenomenale nel vuoto, leggero e incredibilmente efficace nel riflettere il calore nella zona di lavoro.

Tuttavia, è una fonte di polvere di carbonio e può rilasciare gas assorbiti. La soluzione? Un design intelligente. Sistemi di alta qualità racchiudono la grafite in acciaio inossidabile, contenendo potenziali particelle e sfruttando il potere isolante della grafite mitigando il suo principale svantaggio.

Un sistema in dialogo

La zona calda non funziona in isolamento. Le sue prestazioni sono un dialogo costante con il sistema del forno più ampio, una sinfonia di parti interconnesse che lavorano per mantenere uno stato di controllo estremo.

L'abbraccio fresco: la camera raffreddata ad acqua

Un paradosso della progettazione del forno è la gestione di un immenso gradiente termico. L'interno potrebbe essere a 1650°C (3000°F), mentre l'esterno deve rimanere sicuro al tatto. Ciò si ottiene con una camera a doppia parete in acciaio inossidabile raffreddata ad acqua. È il robusto contenitore che contiene il vuoto e rimuove attivamente il calore di scarto, proteggendo sia il sistema che i suoi operatori.

Il conduttore: controllo PLC e PID

Nessuna mano umana potrebbe mantenere la stabilità termica richiesta. Il cervello del sistema è un PLC (Programmable Logic Controller) che esegue profili di riscaldamento con la precisione di un loop PID. Un alimentatore SCR regola finemente l'energia inviata agli elementi, ottenendo un controllo della temperatura entro +/- 1°C. Questa è la chiave della ripetibilità, garantendo che il processo del lunedì sia identico a quello del venerdì.

Il dilemma dell'ingegnere: una storia di due materiali

La scelta di combinare un cuore in molibdeno con un isolamento in grafite non è casuale; è una soluzione nata dalla comprensione dei compromessi fondamentali.

| Caratteristica | Molibdeno (Elementi/focolare) | Grafite (Isolamento) |

|---|---|---|

| Purezza | Ambiente eccezionalmente pulito, privo di carbonio. | Può essere una fonte di polvere di carbonio e degassamento. |

| Temperatura | Temperature operative molto elevate (fino a 1650°C+). | Estremamente stabile ad alte temperature nel vuoto. |

| Durata | Può diventare fragile con cicli termici. | Robusto, ma può essere danneggiato da impatti meccanici. |

| Applicazione ideale | Brasatura, ricottura, leghe mediche e aerospaziali. | Trattamento termico per scopi generali, sinterizzazione. |

Questo design ibrido offre il meglio di entrambi i mondi: il riscaldamento ultra-pulito del molibdeno dove conta di più, in prossimità diretta del carico di lavoro, e l'isolamento efficiente ed economico della grafite.

Dalla specifica alla soluzione

Comprendere questa filosofia di progettazione è fondamentale nella scelta di un forno. L'obiettivo non è solo acquistare una macchina che raggiunga una certa temperatura; è acquisire uno strumento i cui principi ingegneristici siano allineati con i requisiti del proprio processo.

Questo livello di considerazione progettuale, che bilancia purezza, prestazioni e manutenibilità, è il principio fondamentale alla base dei forni da laboratorio avanzati. In KINTEK, costruiamo i nostri sistemi basandoci su una profonda comprensione di queste interazioni materiali. La nostra competenza risiede non solo nella produzione di una gamma di forni Muffle, a tubo, a vuoto e CVD, ma anche nella loro personalizzazione per soddisfare sfide uniche. Progettiamo la zona calda, il cuore stesso del forno, per soddisfare le esigenze specifiche della vostra applicazione, garantendo che il risultato non sia solo di successo, ma ripetibile.

Sia che stiate spingendo i confini della scienza dei materiali o producendo componenti critici, la configurazione giusta è il vostro bene più importante. È una partnership strategica con le leggi della fisica.

Per trovare la configurazione del forno che corrisponde perfettamente ai tuoi obiettivi di processo, Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Articoli correlati

- Come i forni a pressa a caldo sottovuoto trasformano l'ingegneria dei materiali avanzati

- Perché il tuo forno a vuoto si è guastato dopo il trasloco del laboratorio e come prevenirlo

- La tua fornace ha raggiunto la temperatura. Allora perché il tuo esperimento è fallito?

- Come i forni di sinterizzazione sotto vuoto e pressione migliorano le prestazioni dei materiali in tutti i settori

- Il tuo forno a vuoto è un sistema, non un componente: ecco perché cambia tutto