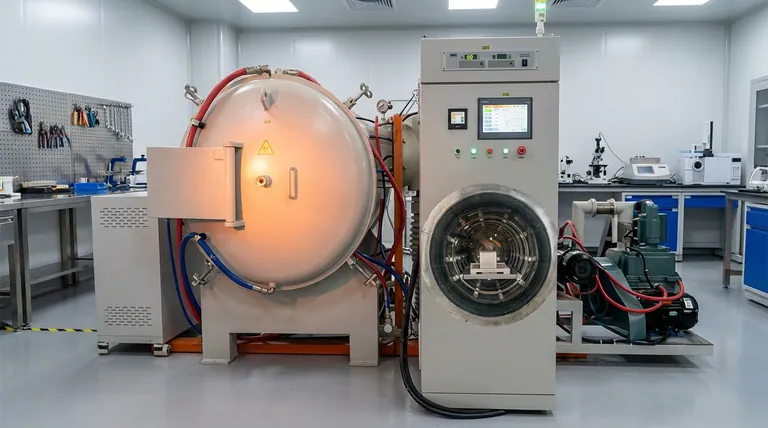

Hai fatto tutto per bene. I parametri sono stati controllati tre volte, i materiali del campione erano impeccabili e la fornace sottovuoto ha eseguito il suo ciclo senza intoppi, mantenendo la temperatura precisa per la durata richiesta. Eppure, quando apri la camera, il risultato è un disastro. La lega avanzata è fragile, il cristallo singolo è contaminato, il componente ceramico è scolorito. Settimane di lavoro e materiali costosi sono persi, e la parte più frustrante è che non sai perché. La macchina ha fatto il suo lavoro perfettamente. O forse no?

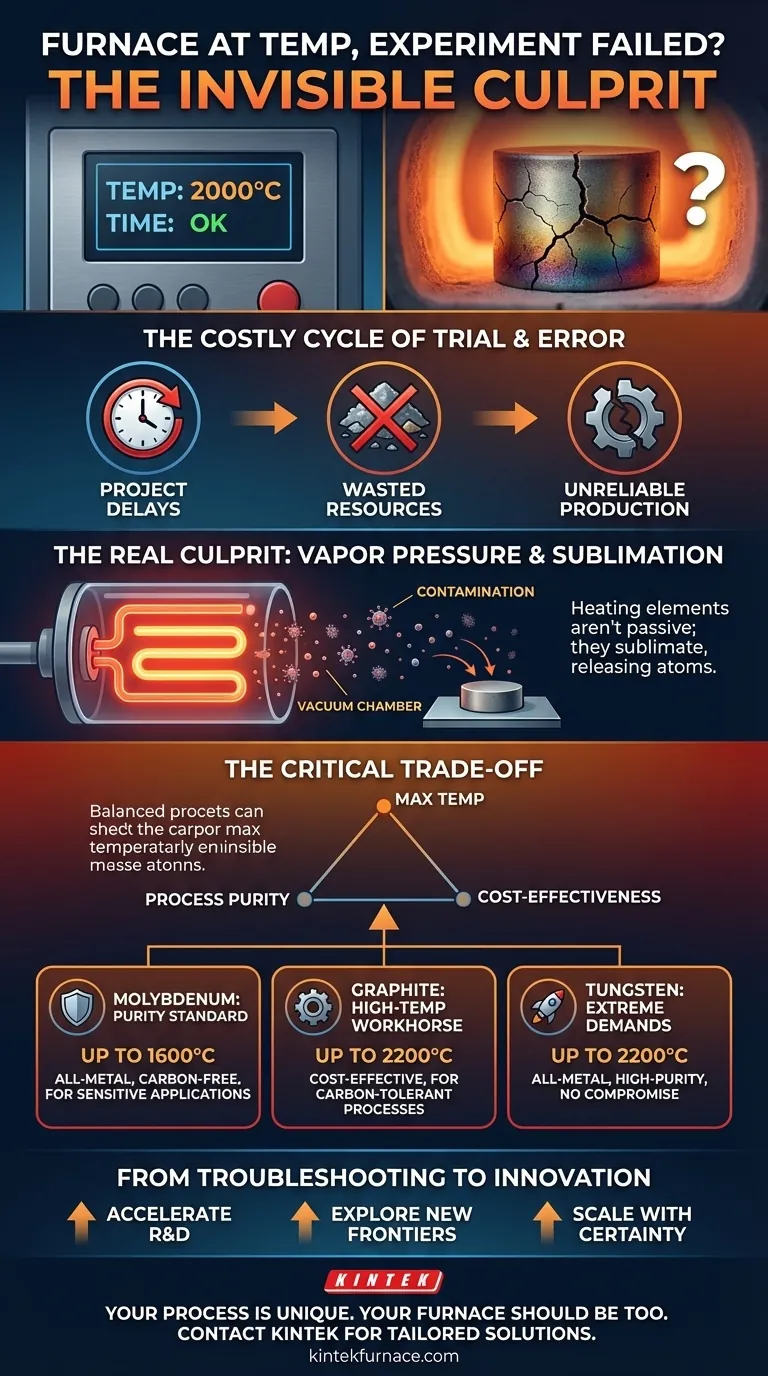

Il Costoso Ciclo di Tentativi ed Errori

Questo scenario è fin troppo comune nei laboratori di ricerca e sviluppo avanzati e nella produzione di alto valore. Un team incontra un fallimento di processo inspiegabile e inizia un frustrante ciclo di risoluzione dei problemi. Potrebbero incolpare le materie prime, modificare i tempi di processo o eseguire innumerevoli cicli di pulizia della camera sottovuoto. Ogni tentativo erode i budget e le tempistiche, minando la fiducia nel processo.

Le conseguenze aziendali sono gravi e tangibili:

- Ritardi nei Progetti: Pietre miliari critiche di ricerca e sviluppo vengono posticipate, ritardando il time-to-market per nuovi prodotti.

- Risorse Sprecate: Lotti di materiali costosi e sintetizzati su misura vengono resi inutilizzabili.

- Produzione Inaffidabile: In un contesto di produzione, ciò può portare a basse rese, scarti di pezzi e una reputazione di qualità danneggiata.

Questi sforzi sono spesso condannati fin dall'inizio perché si concentrano sui sintomi. Il vero problema è silenzioso, invisibile e fondamentale per la progettazione della fornace: l'elemento riscaldante stesso.

Il Vero Colpevole: Un Fantasma nella Macchina

L'assunzione che l'unico compito di un elemento riscaldante sia quello di scaldarsi è una pericolosa semplificazione eccessiva. Nell'ambiente estremo di un vuoto ad alta temperatura, l'elemento riscaldante non è un componente passivo; è un partecipante attivo nella chimica del tuo processo.

Non è Solo Caldo, È un Ambiente Attivo

Il nocciolo della questione risiede in un principio fisico di base: la pressione di vapore. Ad alte temperature e nel vuoto, tutti i materiali, anche i solidi, tendono a sublimare, rilasciando atomi direttamente nell'ambiente. Un elemento riscaldante incandescente a 2000°C sta attivamente perdendo particelle microscopiche.

Questa è la fonte nascosta di contaminazione. Se il tuo processo è sensibile al carbonio, ma la tua fornace utilizza un elemento riscaldante in grafite, stai essenzialmente eseguendo il tuo esperimento all'interno di una tempesta di carbonio microscopica. Nessuna quantità di ottimizzazione del processo può risolvere questa incompatibilità fondamentale. Le "soluzioni comuni" falliscono perché non affrontano il fatto che la fornace stessa sta avvelenando l'esperimento.

Il Compromesso Critico: Temperatura, Purezza e Costo

Scegliere un elemento riscaldante non significa trovarne uno che possa semplicemente resistere al calore. È una decisione calcolata basata su un compromesso critico tra tre fattori:

- Temperatura Massima: Può raggiungere la temperatura di processo richiesta in modo affidabile?

- Purezza del Processo: L'elemento stesso introdurrà contaminanti che compromettono il campione?

- Convenienza Economica: Qual è il costo operativo a lungo termine, inclusa la durata dell'elemento e il potenziale di perdita del campione?

Il materiale che scegli detta l'equilibrio. La grafite è un cavallo di battaglia conveniente per temperature fino a 2200°C, ma è una fonte di carbonio. I metalli refrattari come il molibdeno e il tungsteno offrono ambienti eccezionalmente puliti, ma presentano intervalli di temperatura e considerazioni sui costi diversi.

Scegliere lo Strumento Giusto, Non Solo una Scatola Più Calda

Per risolvere definitivamente questi fallimenti "fantasma", hai bisogno di più di una fornace che soddisfi una specifica di temperatura. Hai bisogno di un sistema di trattamento termico progettato con una profonda comprensione della tua scienza dei materiali. L'elemento riscaldante deve essere selezionato come un componente strategico del tuo processo, non come un ripensamento.

È qui che una fornace non è solo una merce, ma una soluzione su misura. In KINTEK, il nostro approccio si basa su questo principio. La nostra profonda capacità di personalizzazione, supportata da ricerca e sviluppo e produzione interni, ci consente di progettare una fornace attorno alla tua specifica chimica di processo.

Lo Standard di Molibdeno per la Purezza

Per i processi in cui la purezza è non negoziabile, come impianti medici, materiali semiconduttori o leghe aerospaziali, una zona calda "tutta in metallo" è lo standard d'oro. Le nostre fornaci configurate con elementi riscaldanti in molibdeno forniscono un ambiente impeccabilmente pulito e privo di carbonio per un processo stabile fino a 1600°C. Ciò elimina direttamente il rischio di contaminazione da carbonio che affligge così tante applicazioni sensibili.

Grafite: Il Cavallo di Battaglia ad Alta Temperatura

Quando il tuo processo può tollerare un ambiente di carbonio o richiede un processo conveniente a temperature molto elevate (fino a 2200°C), i nostri sistemi con elementi in grafite ad alta purezza offrono prestazioni e valore senza pari. La chiave è sapere quando è la scelta giusta per la chimica coinvolta.

Tungsteno per le Esigenze Più Estreme

Per le applicazioni più esigenti che richiedono sia temperature estreme (fino a 2200°C) sia un ambiente tutto in metallo e ad alta purezza, il tungsteno è la scelta necessaria. Progettiamo questi sistemi per la ricerca e la produzione all'avanguardia dove nessun compromesso è accettabile.

Dalla Risoluzione dei Problemi all'Innovazione Vera

Quando la tua fornace non è più fonte di incertezza, si verifica un cambiamento fondamentale. Il tempo, il denaro e l'energia intellettuale un tempo spesi per diagnosticare misteriosi fallimenti vengono ora liberati e possono essere reindirizzati verso la tua missione principale.

Immagina di poter:

- Accelerare la Ricerca e Sviluppo: Fidati dei tuoi risultati sperimentali e procedi con sicurezza, accorciando drasticamente i cicli di sviluppo.

- Esplorare Nuove Frontiere: Lavora con materiali nuovi e altamente sensibili che in precedenza era impossibile processare senza contaminazione.

- Scalare con Certezza: Passa dal successo di laboratorio a una produzione affidabile e ad alta resa, sapendo che il tuo processo termico è robusto e ripetibile.

Risolvere il puzzle dell'elemento riscaldante non significa solo risolvere un problema; significa sbloccare il pieno potenziale delle tue capacità di ricerca e produzione.

Il tuo processo è unico. La tua fornace dovrebbe esserlo. Invece di lottare con un sistema che lavora contro la tua chimica, lascia che il nostro team ti aiuti a specificare una soluzione che garantisca le prestazioni e la purezza richieste dal tuo progetto. Contatta i Nostri Esperti per discutere la tua applicazione e costruire una fornace che abiliti veramente la tua innovazione.

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

Articoli correlati

- L'Architettura della Purezza: Decostruire il Sistema del Forno Sottovuoto

- La fisica della produzione impeccabile: perché i forni a vuoto continui ridefiniscono la qualità su larga scala

- La Ricerca del Nulla: Come il Controllo del Forno Sottovuoto Definisce il Destino dei Materiali

- La Fisica della Perfezione: Come i Forni Sottovuoto Ridefiniscono l'Integrità dei Materiali

- Un Ambiente di Assenza: Il Potere Strategico dei Forni Sottovuoto