Hai eseguito un ciclo di riscaldamento impeccabile. Il manometro conferma un vuoto profondo e stabile. Hai seguito la procedura alla lettera. Ma quando finalmente apri la camera del forno, il tuo cuore affonda. Il metallo ad alta purezza—che dovrebbe essere incontaminato e brillante—è ossidato, scolorito e corroso. L'intero lotto, e le ore di lavoro che rappresenta, è da buttare. Cosa è andato storto?

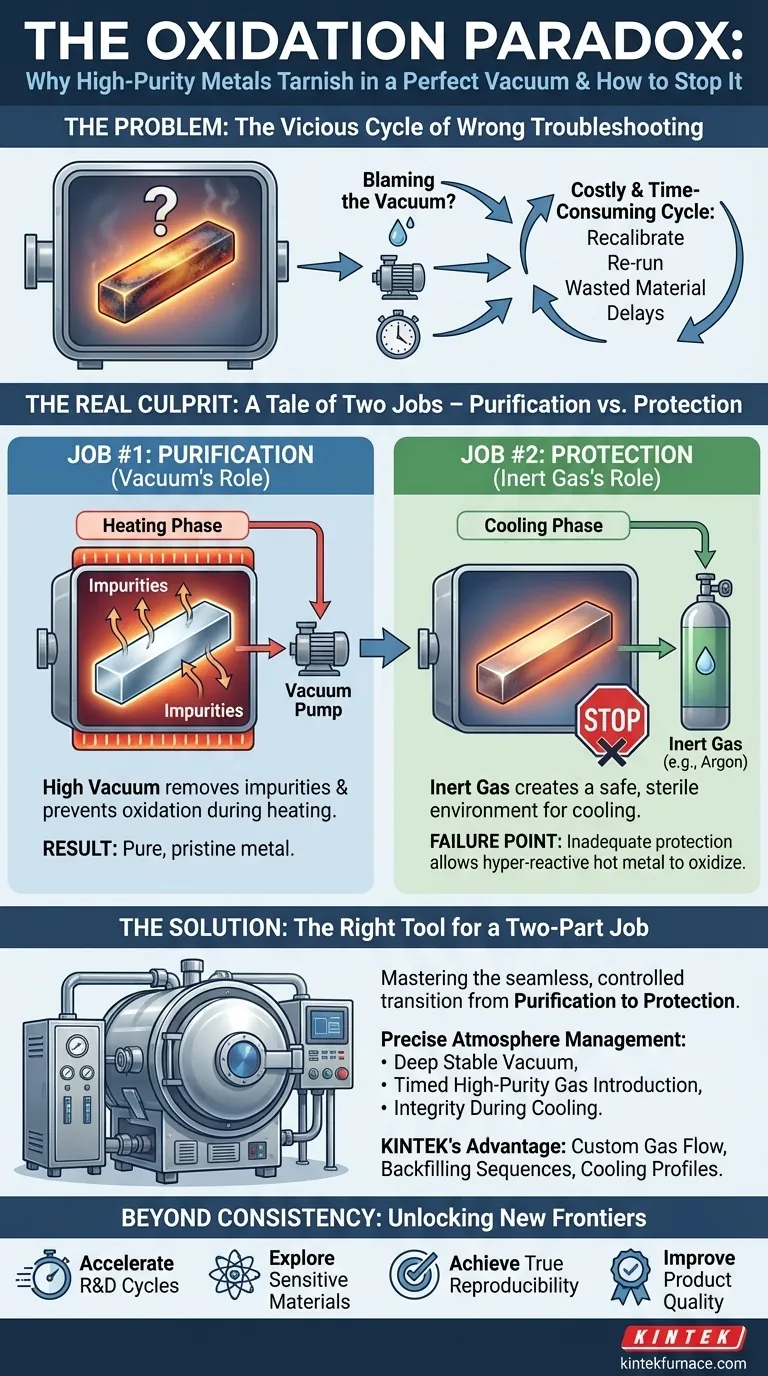

Il circolo vizioso della risoluzione di problemi errati

Se questo scenario ti sembra dolorosamente familiare, non sei solo. Nei laboratori e nei centri di ricerca e sviluppo di tutto il mondo, questo esatto fallimento è una fonte ricorrente di frustrazione. La reazione immediata e logica è incolpare il vuoto.

Ingegneri e ricercatori iniziano istintivamente a risolvere i problemi della fase di purificazione:

- "C'è una perdita microscopica nella camera?"

- "La pompa del vuoto ha funzionato male?"

- "Dovremmo aumentare il tempo di mantenimento a temperatura?"

Questo porta a un ciclo costoso e dispendioso in termini di tempo di ricalibrazione delle apparecchiature, riesecuzione dei test e scrutinio del sistema di vuoto—tutto mentre la vera causa rimane nascosta.

Le conseguenze commerciali sono significative. Ogni lotto fallito si traduce direttamente in spreco di materiali di alto valore, ritardi critici nei progetti e perdita di fiducia nei risultati della ricerca e sviluppo. Quando i risultati sono incoerenti, diventa impossibile sviluppare in modo affidabile nuovi materiali o garantire la qualità di quelli esistenti, mettendo a rischio i tempi di innovazione e produzione.

Il vero colpevole: una storia di due lavori—purificazione vs. protezione

Il punto di svolta arriva quando ci rendiamo conto che il problema non si verifica durante la fase di purificazione. Si verifica dopo. L'ossidazione persistente non è un fallimento del vuoto; è un fallimento della protezione durante la fase critica di raffreddamento.

Un processo di forno a vuoto ha due compiti distinti, ugualmente importanti:

Compito #1: Purificazione (Il ruolo del vuoto)

Sotto alto vuoto, le impurità volatili e i gas disciolti vengono fatti evaporare e pompati via. La quasi totale assenza di ossigeno impedisce al metallo di ossidarsi durante il riscaldamento. Il vuoto svolge questo compito in modo eccezionale, creando un metallo chimicamente puro e incontaminato.

Compito #2: Protezione (Il ruolo del gas inerte)

Ecco il paradosso: il successo del vuoto crea una nuova vulnerabilità. Alla fine del ciclo di riscaldamento, hai un metallo perfettamente puro che è estremamente caldo. In questo stato, è iper-reattivo. Se facessi entrare l'aria ambiente nella camera, si ossiderebbe istantaneamente, annullando tutto il tuo duro lavoro.

È qui che entra in gioco il gas inerte, come l'argon. Il suo compito non è quello di pulire il metallo—quello è già stato fatto. Il suo compito è quello di agire come una guardia del corpo. Riempendo la camera con un gas ad alta purezza e non reattivo, crei un ambiente sicuro e sterile affinché il metallo si raffreddi senza essere esposto all'ossigeno.

Le "soluzioni comuni" di ottimizzazione del vuoto falliscono perché affrontano il problema sbagliato. È come incolpare il chirurgo per un'infezione post-operatoria avvenuta perché la sala di recupero non era sterile. La tua purificazione è stata perfetta; il fallimento è stato nel salvaguardare il risultato.

Lo strumento giusto per un lavoro in due parti

Per risolvere questo problema in modo permanente, non hai bisogno di un vuoto più potente. Hai bisogno di un sistema di forno che gestisca la transizione fluida e controllata dalla purificazione alla protezione.

Ciò richiede più di una semplice camera in grado di mantenere il vuoto; richiede un controllo preciso dell'intero ciclo di gestione dell'atmosfera. Hai bisogno di un sistema in grado di:

- Mantenere un vuoto profondo e stabile per garantire la purificazione.

- Introdurre un gas inerte ad alta purezza al momento e alla pressione esatti.

- Garantire l'integrità dell'atmosfera durante l'intera fase di raffreddamento, impedendo l'ingresso di contaminanti.

È esattamente per questo che i forni a vuoto e atmosfera KINTEK sono progettati per eccellere. Comprendiamo che creare un materiale puro e preservarlo sono due facce della stessa medaglia. I nostri forni sono progettati non solo per ottenere un eccellente vuoto, ma per fornire i sofisticati sistemi di controllo del gas e l'integrità della camera necessari per gestire in modo impeccabile il passaggio critico da un ambiente di vuoto a un'atmosfera inerte protettiva. Le nostre profonde capacità di personalizzazione significano che possiamo adattare il flusso di gas, le sequenze di riempimento e i profili di raffreddamento alle esigenze specifiche dei tuoi materiali altamente reattivi.

Oltre la coerenza: sbloccare nuove frontiere dei materiali

Quando puoi finalmente fidarti del tuo forno per fornire un prodotto perfetto e non ossidato ogni volta, l'attenzione si sposta dalla risoluzione dei problemi all'innovazione. L'energia un tempo dedicata alla riesecuzione di esperimenti falliti è ora liberata per un vero progresso.

Con un processo affidabile, puoi:

- Accelerare i cicli di ricerca e sviluppo: Passa con sicurezza da un esperimento all'altro, sapendo che i tuoi risultati non vengono compromessi da difetti di processo.

- Esplorare materiali più sensibili: Lavora con leghe avanzate e metalli reattivi che in precedenza erano troppo difficili da gestire, aprendo nuove vie di scoperta.

- Ottenere una vera riproducibilità: Genera i dati coerenti e di alta qualità necessari per la pubblicazione accademica o per l'ampliamento della produzione pilota.

- Migliorare la qualità del prodotto: Assicurati che i materiali che sviluppi e produci soddisfino i più alti standard di purezza e prestazioni, ogni volta.

Le tue sfide sui materiali sono uniche. Anche la nostra capacità di risolverle lo è. Superiamo la risoluzione dei problemi e iniziamo a innovare. Per discutere come un'atmosfera del forno controllata con precisione possa salvaguardare i tuoi progetti più critici, contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Articoli correlati

- Il Vantaggio Nascosto: Come i Forni Sottovuoto Forgiano la Perfezione Metallurgica

- Perché il tuo forno a vuoto si è guastato dopo il trasloco del laboratorio e come prevenirlo

- L'Architettura della Purezza: Decostruire il Sistema del Forno Sottovuoto

- Il Numero Più Importante in un Forno Sottovuoto Non È la Sua Temperatura

- Oltre il Vuoto: I Costi Nascosti di un Forno a Vuoto Perfetto