Hai trascorso settimane a perfezionare il tuo processo. Le materie prime sono della massima qualità, i parametri sono impostati meticolosamente. Estrai il primo campione dalla tua pressa a caldo sottovuoto ed è perfetto: denso, puro e possiede esattamente le proprietà che hai ingegnerizzato. Vittoria.

Ma il lotto successivo è un fallimento. E quello dopo ancora. Improvvisamente, i tuoi risultati sono afflitti da porosità, ossidazione o scarsa adesione. Ti ritrovi a fissare un mucchio di materiale di scarto costoso, chiedendoti: "Cosa è andato storto? Non abbiamo cambiato nulla."

Questo scenario è la frustrazione silenziosa nei laboratori di materiali avanzati di tutto il mondo. È un problema che sembra sfidare la logica, trasformando ricerche promettenti in una battaglia contro l'attrezzatura stessa.

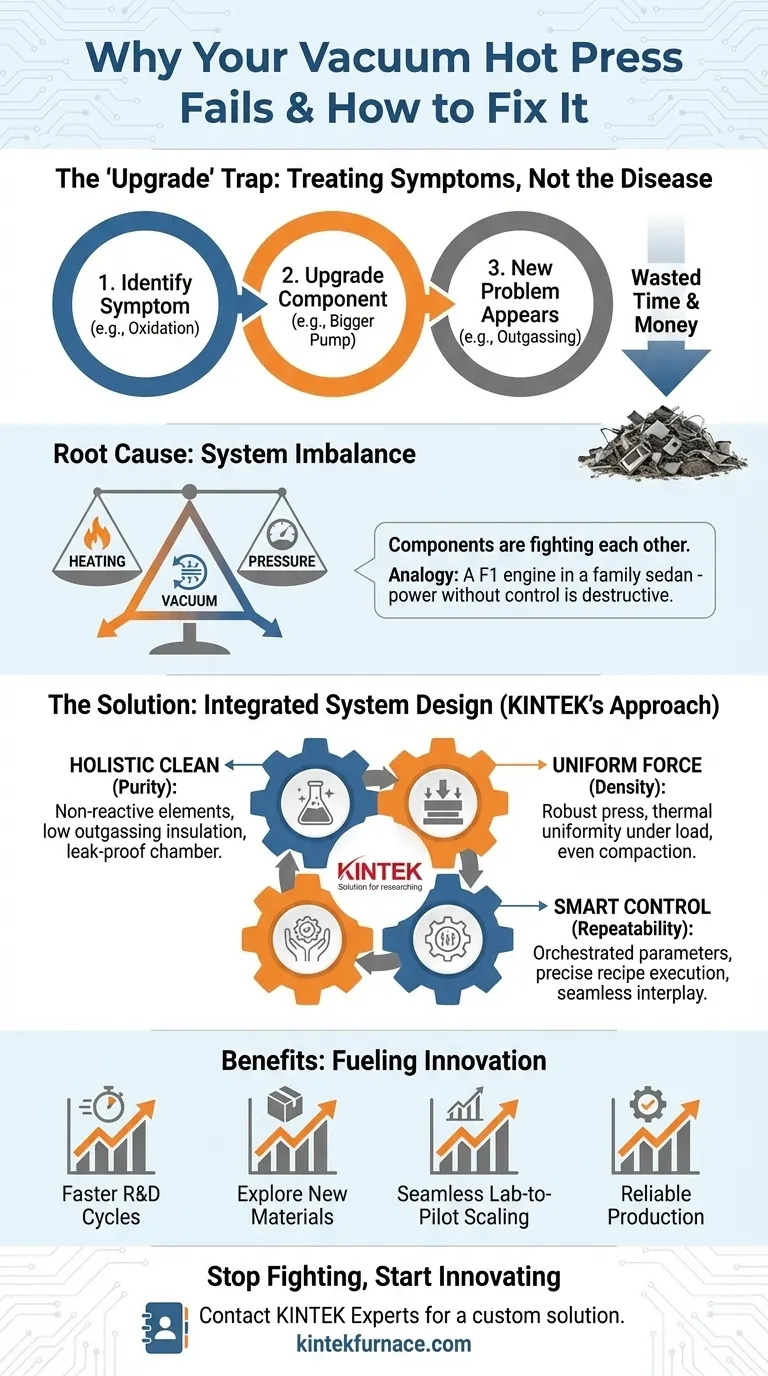

Il Circolo Vizioso di 'Aggiornamenti' e Battute d'Arresto

Di fronte all'incoerenza, il primo passo logico è risolvere i problemi dei componenti. Il ragionamento è il seguente:

- "Stiamo riscontrando ossidazione." La soluzione ovvia? "Investiamo in una pompa per vuoto più potente per ottenere un vuoto più profondo."

- "Il nostro materiale non è abbastanza denso." La soluzione chiara? "Abbiamo bisogno di una pressa idraulica che possa applicare più forza."

- "Il processo richiede troppo tempo." La risposta semplice? "Installiamo elementi riscaldanti a temperatura più alta."

Quindi aggiorni un componente, esegui di nuovo il test e, per un momento, sembra funzionare. Ma presto appare un nuovo problema inaspettato. La nuova pompa per vuoto fatica perché i nuovi elementi riscaldanti stanno rilasciando più gas rispetto ai precedenti. L'aumento di pressione fa sì che il campione si rompa perché la temperatura non è perfettamente uniforme attraverso la piastra. Hai risolto un sintomo solo per crearne un altro.

Questo non è solo un mal di testa tecnico; è un significativo drenaggio finanziario. Ogni ciclo fallito consuma materiali avanzati costosi, ritarda le tempistiche del progetto di settimane o mesi e mina la fiducia nella tua capacità di scalare dalla ricerca e sviluppo alla produzione affidabile. Sei intrappolato in un costoso ciclo di "acchiappa la talpa", trattando i sintomi senza mai curare la malattia.

La Causa Radice: Non sono i Componenti, è il Conflitto

Ecco la verità fondamentale che viene spesso trascurata: una pressa a caldo sottovuoto non è una collezione di parti indipendenti. È un sistema finemente bilanciato e integrato.

Il problema non è che la tua pompa per vuoto sia difettosa o la tua pressa sia debole. La causa principale della tua incoerenza è uno squilibrio fondamentale tra i tre sistemi principali: riscaldamento, vuoto e pressione. Stanno lavorando l'uno contro l'altro invece che in concerto.

Pensala come costruire un'auto da corsa. Non metteresti un motore di Formula 1 da 1.000 cavalli in una normale berlina familiare. Senza aggiornare i freni, le sospensioni e la trasmissione per eguagliare, la potenza non è solo inutile, è distruttiva.

Questo è precisamente ciò che accade nel tuo forno:

- Un sistema di riscaldamento ad alta potenza genera un'immensa energia termica, ma può anche causare il rilascio di gas dai componenti, sopraffacendo un sistema di vuoto non progettato per gestire quel particolare carico di gas a quella specifica temperatura.

- Un potente sistema di pressatura applica un'immensa forza, ma è inefficace se il sistema di riscaldamento non è in grado di fornire un'uniformità di temperatura assoluta, creando punti di stress e difetti.

- Un sistema di vuoto ad alte prestazioni può creare un ambiente puro, ma diventa inutile se le guarnizioni della camera o i materiali isolanti non sono scelti per resistere alla temperatura e alla pressione target senza perdite o contaminazione del processo.

Gli aggiornamenti di "buon senso" falliscono perché trattano il forno come un elenco di parti. Interrompono il delicato equilibrio richiesto per un processo di successo, garantendo che sarai sempre alla ricerca del prossimo problema.

La Soluzione: un Forno Progettato come Sistema, non come Somma di Parti

Per sfuggire permanentemente al ciclo di incoerenza, non hai bisogno di componenti migliori; hai bisogno di un sistema integrato migliore. Hai bisogno di un forno in cui ogni componente sia selezionato e ingegnerizzato per lavorare in perfetta armonia per soddisfare le esigenze specifiche del tuo materiale e del tuo processo.

Questa è la filosofia fondamentale alla base delle soluzioni per forni KINTEK. Non ci limitiamo ad assemblare componenti di alta qualità; ingegnerizziamo sistemi coesi. Riconosciamo che la chiave della ripetibilità risiede nel garantire che le capacità di riscaldamento, vuoto e pressatura siano in perfetto equilibrio.

La nostra profonda capacità di personalizzazione è il modo in cui manteniamo questa promessa. Costruiamo il tuo forno basandoci su una profonda comprensione della tua applicazione:

- Per ottenere la massima purezza del materiale: Non forniamo solo una pompa per alto vuoto. La abbiniamo agli elementi riscaldanti non reattivi appropriati (come molibdeno o tungsteno), selezioniamo materiali isolanti con bassi tassi di degasaggio e ingegnerizziamo una camera a tenuta stagna per creare un ambiente olisticamente pulito.

- Per la produzione di compositi ad alta densità: Non aumentiamo solo la pressione. Progettiamo un robusto meccanismo di pressatura e lo integriamo con un sistema di riscaldamento specificamente configurato per un'eccezionale uniformità termica sotto carico, garantendo una compattazione uniforme senza difetti.

- Per garantire la ripetibilità del processo: Costruiamo sofisticati sistemi di controllo PLC che non si limitano a gestire singoli parametri, ma orchestrano l'interazione fluida tra di essi, eseguendo la tua ricetta con precisione, lotto dopo lotto.

Un forno KINTEK non è un prodotto standard; è una soluzione costruita appositamente, progettata da zero per risolvere la tua specifica sfida di materiale.

Dal Combattere il Tuo Forno all'Alimentare l'Innovazione

Quando la tua attrezzatura smette di essere una variabile imprevedibile, avviene un profondo cambiamento. L'energia del tuo team non viene più consumata dalla risoluzione dei problemi e dall'esecuzione di esperimenti falliti. Invece, quel capitale intellettuale viene liberato per fare ciò che sa fare meglio: innovare.

Con un sistema di pressa a caldo sottovuoto veramente integrato e affidabile, puoi:

- Accelerare i cicli di ricerca e sviluppo ottenendo dati affidabili e ripetibili al primo tentativo.

- Esplorare materiali e processi più ambiziosi, fiducioso che la tua attrezzatura possa affrontare la sfida.

- Scalare senza intoppi dal laboratorio alla produzione pilota, sapendo che i tuoi risultati sono riproducibili.

- Rispettare le scadenze dei clienti e gli obiettivi di produzione con certezza, costruendo una reputazione di affidabilità.

In definitiva, risolvere il problema dello squilibrio del sistema non significa solo ottenere campioni migliori. Si tratta di sbloccare il pieno potenziale del tuo laboratorio per sviluppare la prossima generazione di materiali avanzati.

Le sfide di lavorazione dei tuoi materiali sono uniche. Il tuo forno dovrebbe esserlo anche. Smetti di combattere un sistema in conflitto e lascia che il nostro team prosegua nella progettazione di una soluzione in cui ogni componente lavori all'unisono per raggiungere i tuoi obiettivi. Per discutere i requisiti specifici del tuo progetto, Contatta i Nostri Esperti.

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Articoli correlati

- Il tuo forno a vuoto è un sistema, non un componente: ecco perché cambia tutto

- Come selezionare la giusta temperatura del forno a pressa a caldo sottovuoto per i tuoi materiali

- La tua fornace ha raggiunto la temperatura. Allora perché il tuo esperimento è fallito?

- Come i forni a pressa a caldo sottovuoto trasformano l'ingegneria dei materiali avanzati

- Perché il tuo forno a vuoto si è guastato dopo il trasloco del laboratorio e come prevenirlo