Hai fatto tutto per bene. Hai trascorso settimane a preparare meticolosamente una nuova lega ad alta purezza. Il ciclo di pressatura a caldo sotto vuoto si completa, gli allarmi sono silenziosi e ritiri un campione che sembra fisicamente perfetto. Ma poi, l'analisi post-elaborazione arriva e il tuo cuore sprofonda. Il materiale è fragile, le sue proprietà meccaniche sono caotiche e completamente inutilizzabile per l'applicazione prevista. Settimane di lavoro e migliaia di euro in materiali, persi. Ti ritrovi a fissare il forno, chiedendoti quale impostazione hai sbagliato.

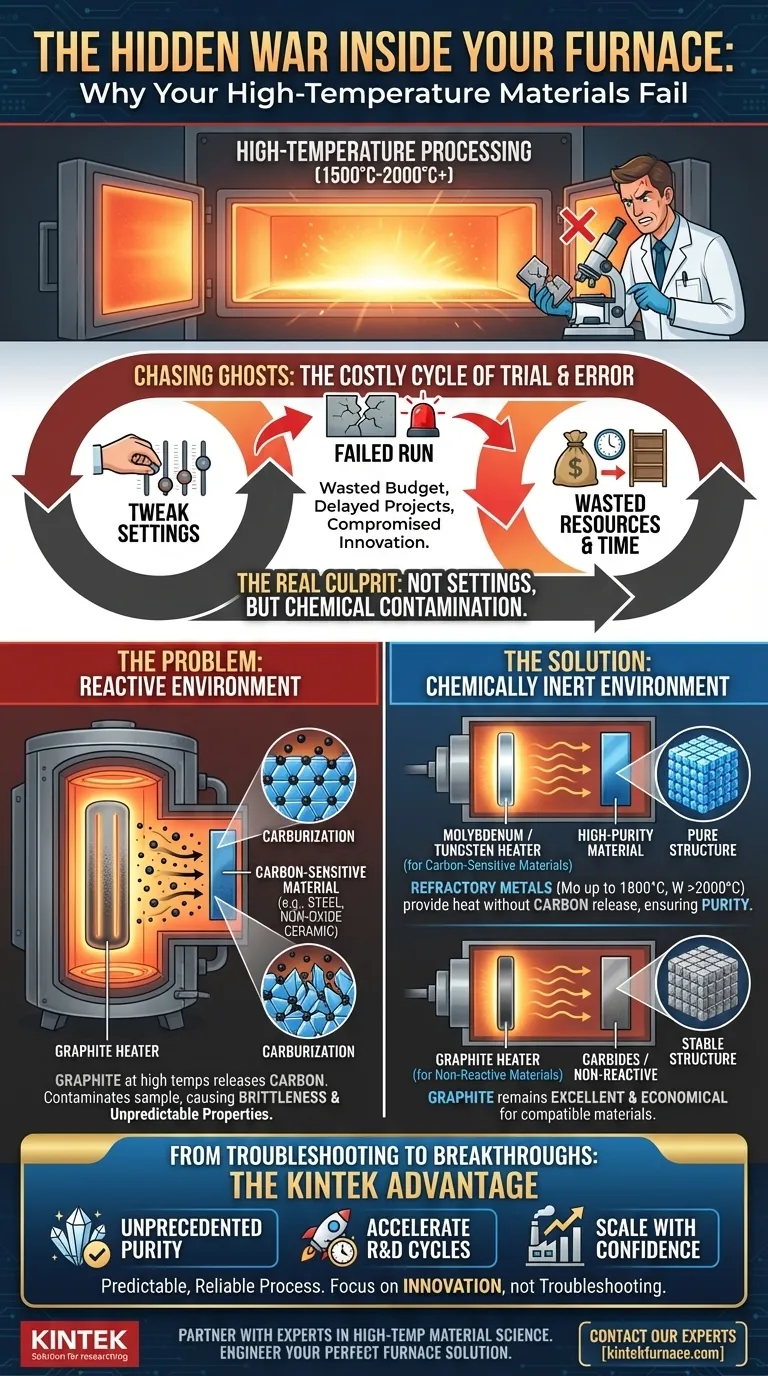

Inseguire fantasmi: perché modificare le impostazioni non è la soluzione

Questo scenario è frustrantemente comune nei laboratori di materiali avanzati e negli impianti di produzione. Di fronte a risultati incoerenti, l'istinto naturale è iniziare a modificare i parametri. "Forse abbiamo bisogno di un tempo di permanenza più lungo", suggerisce il team. "Proviamo ad aumentare la pressione", propone un altro. "Forse un tasso di rampa più lento risolverà il problema".

Inizia così un ciclo di tentativi ed errori costoso e dispendioso in termini di tempo. Ogni ciclo fallito comporta conseguenze significative:

- Risorse sprecate: Metalli ad alta purezza, ceramiche avanzate e polveri composite sono costosi. Ogni lotto fallito è un colpo diretto al budget di ricerca e sviluppo.

- Ritardi nelle tempistiche: I progetti si bloccano mentre il tuo team si impantana nella risoluzione dei problemi del processo invece di far progredire la ricerca o la produzione.

- Innovazione compromessa: Nuovi materiali promettenti vengono abbandonati perché il team non riesce a ottenere un processo di produzione ripetibile, uccidendo l'innovazione prima ancora che possa iniziare.

Queste "soluzioni" raramente funzionano perché si basano su un presupposto errato. Presuppongono che il forno sia una scatola passiva che applica semplicemente calore e pressione. La realtà è molto più complessa.

Il vero colpevole: una reazione chimica ad alta temperatura

Ecco la verità fondamentale che molti trascurano: a temperature di lavorazione di 1500°C, 2000°C o superiori, il tuo forno non è un ambiente sterile. È una camera chimica reattiva.

Il problema non è il tuo profilo di temperatura o le impostazioni di pressione. Il problema è che il tuo elemento riscaldante, la fonte stessa dell'energia, sta contaminando attivamente il tuo campione.

La fonte di contaminazione nascosta

Considera l'elemento riscaldante più comune ed economico: la grafite. Per molte applicazioni, come la sinterizzazione dei carburi, è un'ottima scelta. Ma se stai lavorando un materiale sensibile al carbonio, come una lega di acciaio speciale o una ceramica non ossido, sta avvenendo una reazione chimica disastrosa:

- A temperature estreme, il riscaldatore in grafite inizia a rilasciare particelle di carbonio microscopiche.

- Nell'ambiente sottovuoto, questi atomi di carbonio viaggiano e si incorporano direttamente nella superficie e nella struttura del tuo campione.

- Il tuo materiale ad alta purezza, accuratamente formulato, è ora contaminato da carbonio indesiderato, un processo chiamato carburazione. Questo altera fondamentalmente la sua struttura cristallina, rendendolo fragile e imprevedibile.

Ecco perché cambiare le impostazioni non funziona. Hai cercato di risolvere un problema di scienza dei materiali modificando i controlli della macchina, quando la causa principale è un'incompatibilità chimica fondamentale tra i componenti principali del forno e il tuo pezzo.

Oltre il calore: ingegnerizzare un ambiente chimicamente inerte

Per risolvere veramente questo problema, non è necessario modificare all'infinito il tuo processo; devi controllare l'ambiente chimico. Ciò richiede un forno che non sia solo un riscaldatore, ma un sistema ingegnerizzato con precisione, progettato con una profonda comprensione della scienza dei materiali ad alta temperatura.

La soluzione è selezionare un elemento riscaldante chimicamente inerte al tuo materiale specifico.

- Per metalli e ceramiche sensibili al carbonio: Metalli refrattari come il molibdeno (fino a 1800°C) o il tungsteno (sopra 2000°C) sono la scelta ideale. Forniscono un calore eccezionale senza rilasciare carbonio, garantendo che la purezza del tuo materiale rimanga intatta.

- Per materiali non reattivi o carburi: La grafite rimane un'opzione eccellente ed economica, offrendo prestazioni robuste quando la compatibilità chimica non è una preoccupazione.

Questa è la filosofia di progettazione alla base delle soluzioni per forni KINTEK. Riconosciamo che una taglia non va bene per tutti. La nostra esperienza non consiste solo nel costruire macchine che si scaldano; consiste nel creare l'ambiente perfetto e non reattivo per la tua applicazione specifica. La nostra profonda capacità di personalizzazione significa che lavoriamo con te per selezionare l'elemento riscaldante, l'isolamento e i materiali della camera precisi che garantiscono la compatibilità chimica, eliminando la contaminazione come variabile nel tuo processo.

Dalla risoluzione dei problemi alle scoperte: il potere di un processo prevedibile

Quando elimini la variabile nascosta della contaminazione chimica, l'intera dinamica del tuo lavoro cambia. Il forno cessa di essere una fonte di frustrazione e diventa uno strumento affidabile e prevedibile per l'innovazione.

Con un forno correttamente abbinato al tuo materiale, sblocchi nuove possibilità:

- Raggiungi una purezza senza precedenti: Sviluppa leghe e compositi di prossima generazione con la certezza che le loro proprietà non saranno compromesse dall'ambiente di lavorazione.

- Accelera i cicli di ricerca e sviluppo: Passa senza problemi dal concetto al prototipo convalidato senza mesi di risoluzione dei problemi. La tua prima esecuzione diventa la tua migliore esecuzione.

- Scala con fiducia: Passa da esperimenti su scala di laboratorio alla produzione completa, sapendo che le proprietà del tuo materiale rimarranno costanti lotto dopo lotto, garantendo rese elevate e affidabilità del prodotto.

In definitiva, risolvere la "guerra nascosta" all'interno del tuo forno libera le tue risorse più preziose: il tuo tempo, il tuo budget e il tuo personale esperto, per concentrarsi su ciò che sanno fare meglio: spingere i confini della scienza dei materiali e creare il futuro.

Risolvere le tue sfide di lavorazione ad alta temperatura è più che semplice hardware; si tratta di collaborare con esperti che comprendono la scienza intricata dietro il tuo lavoro. Se sei stanco di combattere risultati incoerenti e vuoi costruire un processo veramente affidabile e ripetibile, il nostro team è pronto ad aiutarti a ingegnerizzare la soluzione di forno perfetta per i tuoi materiali unici. Parliamo delle esigenze specifiche del tuo progetto. Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Articoli correlati

- Perché i tuoi pezzi sinterizzati falliscono: non si tratta solo di calore, ma di pressione e purezza

- Perché i tuoi metalli ad alta purezza si ossidano in un vuoto perfetto—E come fermarlo

- Come i forni di sinterizzazione sotto vuoto e pressione migliorano le prestazioni dei materiali in tutti i settori

- La tua fornace ha raggiunto la temperatura. Allora perché il tuo esperimento è fallito?

- Oltre l'elenco dei componenti: il vero motivo del fallimento della tua pressa a caldo sottovuoto (e come risolverlo)