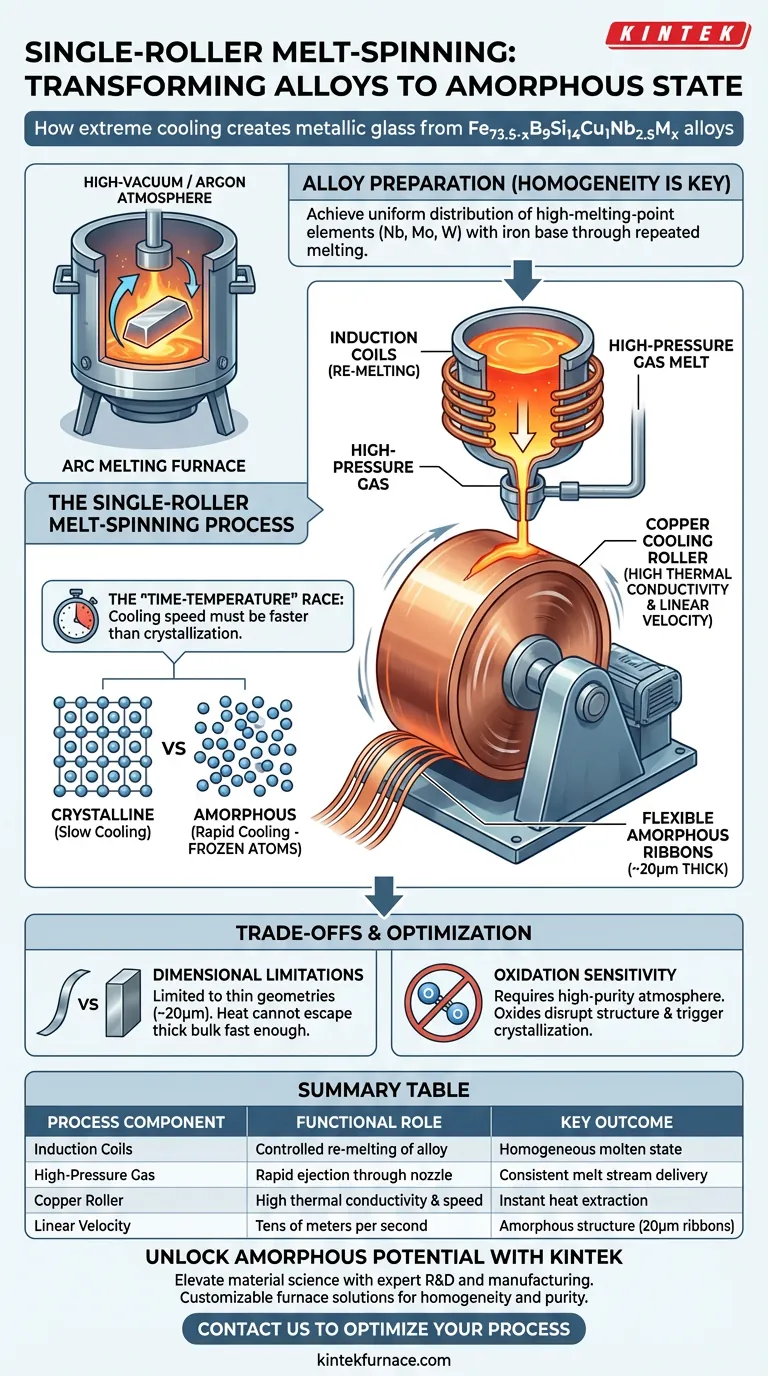

Il sistema di filatura a fusione a rullo singolo facilita l'amorfizzazione sottoponendo la lega fusa a una velocità di raffreddamento estrema che impedisce la cristallizzazione.

Per la lega Fe73.5-xB9Si14Cu1Nb2.5Mx, il sistema funziona rifondendo il lingotto utilizzando bobine a induzione ed espellendo la fusione tramite gas ad alta pressione su un rullo di rame in rapida rotazione. L'elevata velocità lineare del rullo estrae istantaneamente il calore, bloccando gli atomi in uno stato disordinato per formare nastri amorfi flessibili di circa 20 micron di spessore.

L'essenza di questo processo è la corsa "tempo-temperatura": la velocità di raffreddamento generata dal rullo rotante deve essere superiore al tempo necessario agli atomi per organizzarsi in un reticolo cristallino.

La Meccanica della Solidificazione Rapida

Rifusione e Iniezione

Il processo inizia prendendo il lingotto pre-legato e rifondendolo all'interno del sistema di filatura utilizzando bobine a induzione.

Una volta che la lega è completamente fusa, viene utilizzato gas ad alta pressione per spingere il metallo liquido attraverso un ugello.

Questa espulsione dirige un flusso preciso di materiale fuso sulla superficie di raffreddamento sottostante.

Il Ruolo del Rullo di Rame

Il componente principale del sistema è un rullo di raffreddamento in rame che ruota a velocità estremamente elevate.

Il rame è scelto per la sua elevata conducibilità termica, agendo come un dissipatore di calore immediato per il flusso fuso.

Il rullo raggiunge una velocità lineare di decine di metri al secondo, che è fondamentale per trascinare la fusione in uno strato sottile.

Bloccare la Struttura Atomica

Il contatto tra il flusso fuso e il rullo ultraveloce crea un massiccio gradiente di temperatura.

Ciò si traduce in una rapida velocità di raffreddamento che abbassa istantaneamente la temperatura della lega.

Poiché il raffreddamento è così brusco, gli atomi vengono bloccati nelle loro posizioni disordinate prima che possano nucleare o disporsi in una struttura cristallina.

L'Importanza della Preparazione della Lega

Mentre il melt-spinner crea lo stato amorfo, la qualità del risultato dipende dal lingotto precursore.

Ottenere l'Omogeneità

Prima della filatura a fusione, il lingotto Fe73.5-xB9Si14Cu1Nb2.5Mx deve essere preparato in una forno ad arco fusorio.

Questo passaggio assicura che elementi ad alto punto di fusione come niobio, molibdeno o tungsteno siano completamente fusi e miscelati con la base di ferro.

Garantire una Distribuzione Uniforme

Il processo di fusione ad arco prevede ripetute operazioni di capovolgimento e rifusione del lingotto.

Ciò garantisce che i metalli di transizione con diverse masse atomiche raggiungano una distribuzione macroscopica altamente uniforme.

Senza questa omogeneità, il processo di filatura a fusione potrebbe comportare proprietà amorfe incoerenti attraverso il nastro.

Comprendere i Compromessi

Limitazioni Dimensionali

La fisica di questo metodo di raffreddamento impone rigorosi vincoli dimensionali.

Per mantenere la velocità di raffreddamento richiesta per l'amorfizzazione, il prodotto è limitato a geometrie sottili, tipicamente nastri di circa 20 micron di spessore.

Non è possibile produrre componenti massicci e spessi utilizzando un sistema a rullo singolo perché il calore non può fuoriuscire dal centro del materiale abbastanza velocemente da impedire la cristallizzazione.

Sensibilità all'Ossidazione

La presenza di ossidi può disturbare la struttura amorfa.

La preparazione del precursore si basa su un'atmosfera di alto vuoto e argon ad alta purezza per prevenire l'ossidazione.

Se l'ossigeno contamina la fusione durante la fusione ad arco o la filatura, può innescare una cristallizzazione indesiderata.

Fare la Scelta Giusta per il Tuo Obiettivo

- Se il tuo obiettivo principale è creare una struttura completamente amorfa: Assicurati che la velocità lineare del rullo sia massimizzata per "superare" la cinetica di cristallizzazione della lega.

- Se il tuo obiettivo principale è la consistenza del materiale: Verifica che il lingotto precursore sia stato capovolto e fuso più volte nel forno ad arco per disperdere completamente gli elementi ad alto punto di fusione.

Combinando l'omogeneizzazione precisa del precursore con le velocità di raffreddamento estreme del sistema a rullo singolo, blocchi efficacemente questa complessa lega in un vetro metallico ad alte prestazioni.

Tabella Riassuntiva:

| Componente del Processo | Ruolo Funzionale | Risultato Chiave |

|---|---|---|

| Bobine a Induzione | Rifusione controllata del lingotto di lega | Stato fuso omogeneo |

| Gas ad Alta Pressione | Espulsione rapida attraverso ugello di precisione | Consegna costante del flusso fuso |

| Rullo di Rame | Elevata conducibilità termica e rotazione ad alta velocità | Estrazione istantanea del calore |

| Velocità Lineare | Decine di metri al secondo | Struttura amorfa (nastri da 20μm) |

Sblocca il Potenziale della Ricerca sui Metalli Amorfi

Migliora le tue capacità nella scienza dei materiali con KINTEK. Supportati da ricerca e sviluppo e produzione esperti, forniamo sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, insieme ad attrezzature di laboratorio specializzate per la sintesi ad alta temperatura.

Sia che tu stia lavorando leghe a base di Fe o sviluppando vetri metallici personalizzati, le nostre soluzioni forni personalizzabili garantiscono l'omogeneità e la purezza richieste dalla tua ricerca.

Pronto a ottimizzare il tuo processo di solidificazione rapida? Contattaci oggi stesso per discutere le tue esigenze di progetto uniche con i nostri specialisti tecnici!

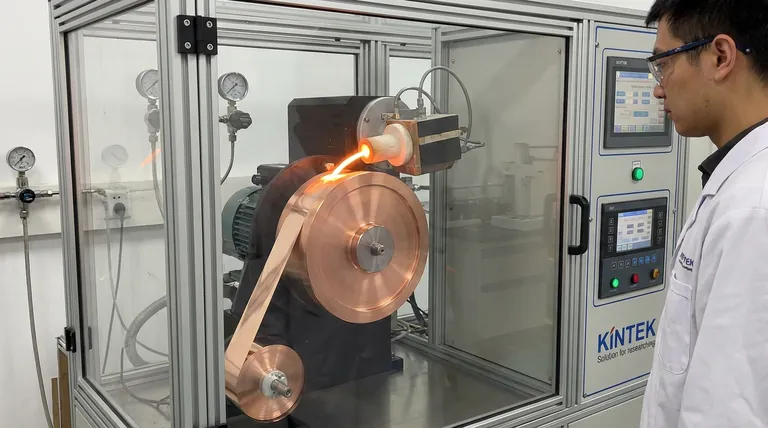

Guida Visiva

Riferimenti

- Subong An, Jae Won Jeong. Fine-Grained High-Permeability Fe73.5−xB9Si14Cu1Nb2.5Mx (M = Mo or W) Nanocrystalline Alloys with Co-Added Heterogeneous Transition Metal Elements. DOI: 10.3390/met14121424

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Cos'è il riscaldamento a induzione e su quali materiali può essere utilizzato? Una guida al riscaldamento rapido e preciso

- Come contribuisce un sistema di acqua di raffreddamento a circolazione alla rimozione delle impurità? Ottimizzare la purezza del cloruro di rubidio

- Qual è la funzione di un forno di essiccazione industriale nel pretrattamento delle fibre EFB? Ottimizzare la resa e la qualità del biochar

- Quali considerazioni di design sono importanti per le camere a vuoto personalizzate? Ottimizzazione per prestazioni, costi ed esigenze applicative

- Quali sono i vantaggi del metodo di combustione per nitrati sol-gel? Raggiungere una purezza a livello atomico nella sintesi di ossidi

- Perché utilizzare un forno sottovuoto per catalizzatori Cu-Cu2O/g-C3N4? Preservare purezza e integrità strutturale

- Come fa un sistema di reattori a controllare le fonti di cloro nell'ossiclorurazione? Controllo della rigenerazione del catalizzatore principale

- Come contribuisce un forno a resistenza alla preparazione dell'interfaccia bimetallica Al/Cu? Expert Thermal Solutions