I forni di sinterizzazione da laboratorio multistadio offrono un vantaggio critico nella metallurgia delle polveri separando il processo di riscaldamento in fasi distinte e controllate per garantirne l'integrità strutturale. Disaccoppiando la rimozione degli additivi dal processo di indurimento finale, questi forni prevengono i difetti interni che si verificano comunemente quando materiali volatili rimangono intrappolati all'interno di un prodotto che si sta densificando.

Il vantaggio principale di questo approccio a due fasi è l'eliminazione delle crepe interne. Dedicando un plateau termico specifico alla rimozione del lubrificante, si garantisce che il materiale sia privo di contaminanti volatili prima che raggiunga le alte temperature necessarie per la sinterizzazione finale.

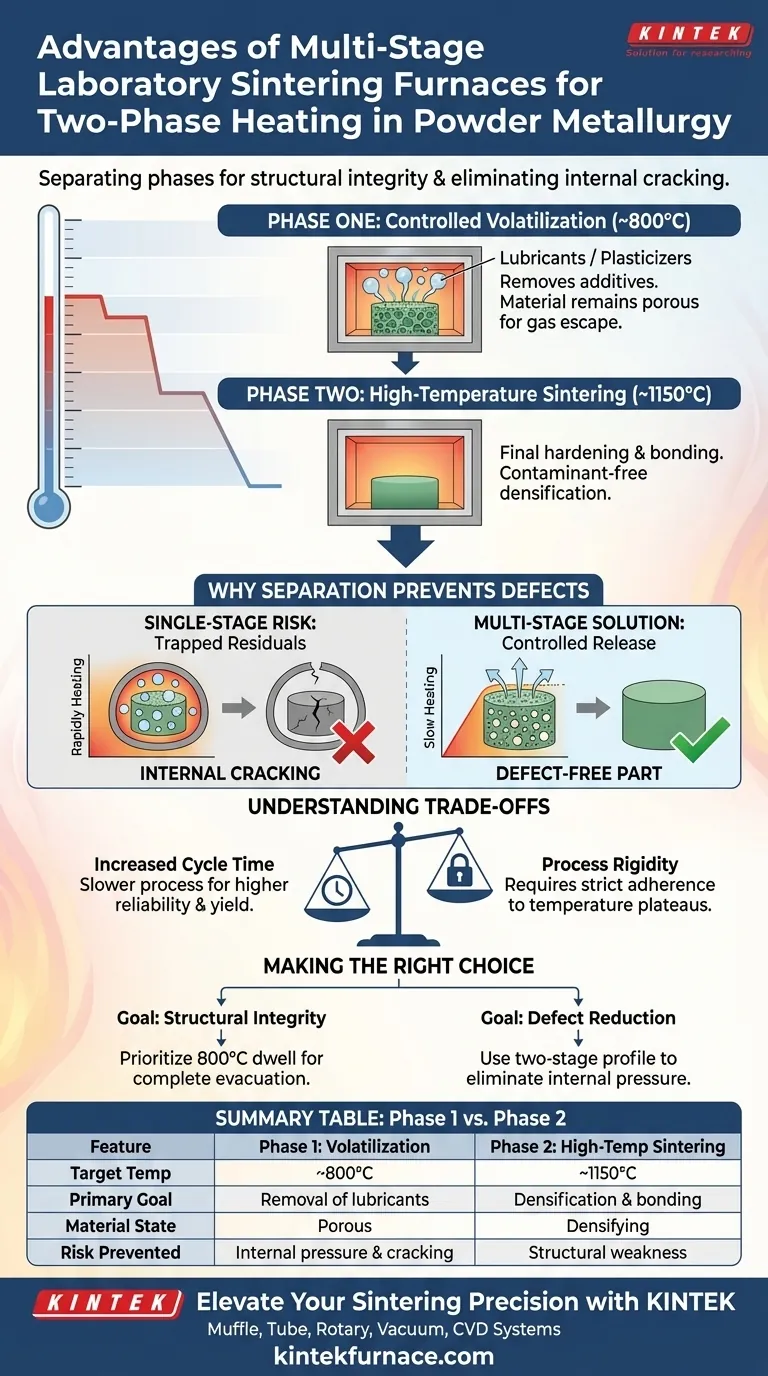

La meccanica del riscaldamento a due fasi

Per comprendere il vantaggio, è necessario esaminare come il forno gestisce i profili di temperatura. L'approccio multistadio abbandona una rampa di riscaldamento lineare a favore di un processo a gradini.

Fase uno: volatilizzazione controllata

La prima fase mira a una temperatura di circa 800°C.

A questo specifico plateau termico, il forno crea l'ambiente ideale per la completa volatilizzazione di lubrificanti o plastificanti. Questi sono additivi originariamente introdotti per assistere durante la pressatura della polvere.

Fase due: sinterizzazione ad alta temperatura

Una volta rimossi gli additivi, il forno passa alla seconda fase, raggiungendo circa 1150°C.

Questa serve come fase di sinterizzazione effettiva. Poiché i contaminanti sono stati rimossi nella fase precedente, il materiale può ora densificarsi e legarsi efficacemente senza interferenze.

Perché la separazione previene i difetti

Il motivo principale per adottare un forno multistadio è la mitigazione del rischio. Tentare di combinare questi processi porta spesso a guasti del prodotto.

Evitare residui intrappolati

Se la temperatura sale troppo rapidamente ai livelli di sinterizzazione (1150°C), il guscio esterno del prodotto può iniziare a densificarsi mentre i lubrificanti si stanno ancora volatilizzando all'interno.

Ciò intrappola gas all'interno del materiale. Il profilo multistadio garantisce che tutti i lubrificanti residui vengano espulsi mentre la struttura è ancora abbastanza porosa da permettere la fuoriuscita del gas.

Eliminazione delle crepe interne

Quando elementi volatili rimangono intrappolati all'interno di un prodotto in sinterizzazione, creano pressione interna.

Questa pressione spesso si traduce in difetti interni o crepe. Separando rigorosamente la fase di pulizia (800°C) dalla fase di indurimento (1150°C), si neutralizza efficacemente la causa principale di questi guasti strutturali.

Comprendere i compromessi

Sebbene la sinterizzazione multistadio offra un controllo di qualità superiore, introduce specifiche considerazioni operative.

Aumento del tempo ciclo

L'implementazione di un tempo di permanenza distinto a 800°C estende inevitabilmente la durata totale del ciclo di sinterizzazione.

Si scambia la velocità di elaborazione per una maggiore affidabilità. Questo approccio non riguarda tanto la massimizzazione della produttività quanto la massimizzazione della resa di pezzi privi di difetti.

Rigidità del processo

Questo metodo richiede una rigorosa aderenza a specifici plateau di temperatura.

Gli operatori devono garantire che la prima fase sia sufficiente a rimuovere tutti i lubrificanti prima che inizi la seconda fase; altrimenti, i vantaggi dell'architettura multistadio vengono persi.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un profilo multistadio dipende dai tuoi specifici requisiti di qualità e dalla composizione dei tuoi pezzi grezzi.

- Se la tua attenzione principale è l'integrità strutturale: Dai priorità al tempo di permanenza a 800°C per garantire che ogni traccia di lubrificante venga evacuata prima che il materiale inizi a chiudersi.

- Se la tua attenzione principale è la riduzione dei difetti: Utilizza questo profilo a due fasi per eliminare la pressione interna causata dai gas intrappolati, che è la causa principale delle crepe di sinterizzazione.

Il riscaldamento multistadio trasforma la sinterizzazione da una scommessa a una sequenza prevedibile e controllata che garantisce un prodotto finale più pulito e resistente.

Tabella riassuntiva:

| Caratteristica | Fase 1: Volatilizzazione | Fase 2: Sinterizzazione ad alta temperatura |

|---|---|---|

| Temp. obiettivo | ~800°C | ~1150°C |

| Obiettivo primario | Rimozione di lubrificanti/plastificanti | Densificazione e legame del materiale |

| Stato del materiale | Poroso (consente la fuoriuscita di gas) | In densificazione (indurimento finale) |

| Rischio prevenuto | Pressione interna e crepe | Debolezza strutturale dovuta ai contaminanti |

Eleva la tua precisione di sinterizzazione con KINTEK

Non compromettere l'integrità strutturale. I forni ad alta temperatura da laboratorio avanzati di KINTEK sono progettati per gestire cicli multistadio complessi con un'accuratezza termica senza pari. Supportati da ricerca e sviluppo e produzione esperti, forniamo sistemi Muffola, Tubolari, Rotativi, Sottovuoto e CVD personalizzabili progettati per eliminare i difetti interni e massimizzare la resa di pezzi di alta qualità.

Pronto a ottimizzare il tuo processo di metallurgia delle polveri? Contatta KINTEK oggi stesso per discutere le tue esigenze di riscaldamento uniche!

Guida Visiva

Riferimenti

- Petko Naydenov. DETERMING THE COMPENSATING ACTION OF COPPER AFTER SINTERING OF POWDER METALLURGICAL STRUCTURAL STEELS. DOI: 10.17770/etr2025vol4.8439

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è la funzione dell'iniezione di acqua nella modifica termica del legno? Sbloccare stabilità e idrofobicità superiori

- Come funziona un forno da laboratorio? Padroneggia i principi di riscaldamento per il tuo laboratorio

- Qual è il ruolo di un forno da laboratorio nella disidratazione dei funghi? Padronanza del pre-trattamento per un'analisi biochimica precisa

- Quale funzione svolge il gas argon ad alta purezza nella preparazione PVT del BPEA? Garantire la crescita di cristalli di alta qualità

- Perché un sistema di tempra rapida ad acqua è necessario per l'alluminio 7075? Sblocca la massima resistenza e durezza della lega

- In che modo i movimenti rotatorio e orbitale del supporto del campione contribuiscono all'uniformità dei rivestimenti sullo Zircaloy?

- In che modo un forno da laboratorio contribuisce al trattamento idrotermale degli aerogel di grafene? Padronanza della sintesi ad alta resistenza

- Qual è il significato dell'utilizzo del PVD per film sottili di fosfosolfuro? Scala la tua ricerca optoelettronica all'industria