Un forno a resistenza tubolare funge da ambiente termico di precisione specificamente progettato per gestire le fasi critiche dell'arrostimento ossidativo per i pellet di minerale. Funziona eseguendo transizioni di temperatura programmate, passando dal preriscaldamento (1070–1150 °C) all'arrostimento (1250 °C), per guidare trasformazioni chimiche e fisiche essenziali come la ricristallizzazione dell'ematite e il rafforzamento delle fasi.

Il valore principale di un forno a resistenza tubolare risiede nella sua capacità di isolare e controllare le variabili termiche. Serve come piattaforma sperimentale che consente ai ricercatori di determinare esattamente come fattori come l'alcalinità influenzano la microstruttura e la resistenza del pellet finale.

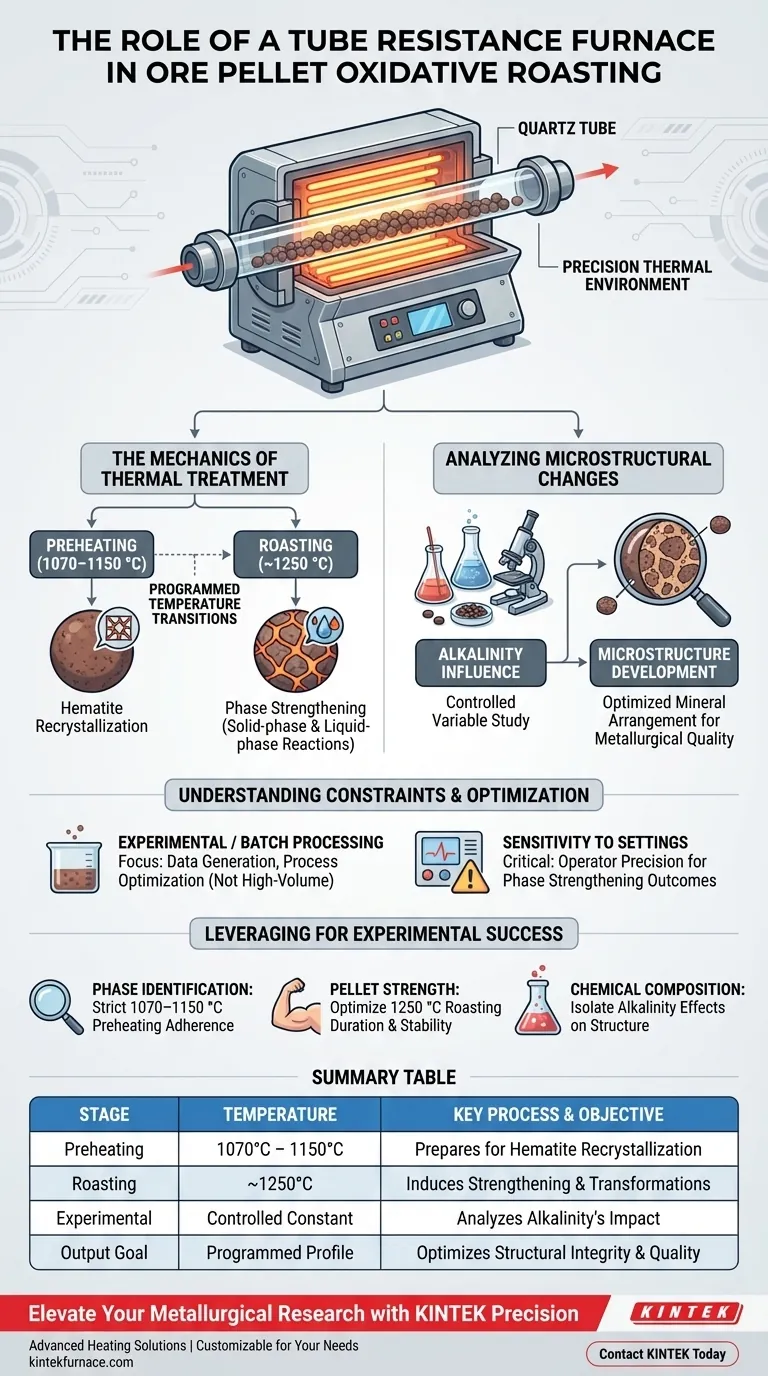

La meccanica del trattamento termico

Controllo preciso della temperatura

Il ruolo fondamentale del forno è fornire un ambiente ad alta temperatura rigorosamente controllato. A differenza delle unità di riscaldamento generali, è progettato per eseguire profili termici specifici richiesti per le modifiche metallurgiche.

Gestisce la transizione tra due distinte fasi termiche. In primo luogo, mantiene temperature di preriscaldamento tipicamente comprese tra 1070 °C e 1150 °C.

Successivamente, aumenta fino a temperature di arrostimento intorno ai 1250 °C. Questa capacità di commutazione programmabile garantisce che i pellet siano sottoposti alle condizioni esatte necessarie affinché si verifichino reazioni specifiche.

Induzione di trasformazioni di fase

Il calore applicato dal forno non serve solo per l'essiccazione; è il catalizzatore per la ricristallizzazione dell'ematite.

A queste temperature elevate, la struttura interna del pellet di minerale inizia a riorganizzarsi. L'ambiente del forno promuove questa cristallizzazione, che è vitale per l'integrità strutturale del pellet.

Reazioni di rafforzamento

Oltre alla ricristallizzazione, il forno facilita reazioni di rafforzamento in fase solida e liquida.

Queste reazioni creano i legami interni che conferiscono al pellet la sua resistenza fisica. Il calore controllato garantisce che queste reazioni avvengano uniformemente in tutto il pellet.

Analisi delle modifiche microstrutturali

L'impatto dell'alcalinità

Il forno funge da piattaforma sperimentale centrale per lo studio delle variabili chimiche.

Viene utilizzato specificamente per osservare come l'alcalinità influisce sulla composizione delle fasi minerali dei pellet. Mantenendo costanti le condizioni termiche, i ricercatori possono attribuire le modifiche microstrutturali direttamente ai livelli di alcalinità.

Sviluppo della microstruttura

L'obiettivo finale dell'utilizzo di questo forno è comprendere e ottimizzare la microstruttura del pellet.

L'interazione tra le fasi di preriscaldamento e arrostimento determina in gran parte la disposizione finale delle fasi minerali. Questa evoluzione microstrutturale è ciò che detta la qualità metallurgica del minerale lavorato.

Comprensione dei vincoli operativi

Scala e produttività

È importante riconoscere che un forno a resistenza tubolare è principalmente uno strumento sperimentale o di lavorazione a lotti.

È progettato per analisi precise e definizione dei parametri piuttosto che per la produzione di massa ad alto volume. La sua forza risiede nella generazione di dati e nell'ottimizzazione dei processi, non nella produttività di materiali sfusi.

Sensibilità alle impostazioni programmate

La qualità dell'output dipende interamente dall'accuratezza delle impostazioni programmate.

Poiché il forno è un ambiente "rigorosamente controllato", lievi deviazioni negli input di temperatura di preriscaldamento o arrostimento possono alterare significativamente i risultati del rafforzamento delle fasi. La precisione dell'operatore nell'impostazione del profilo termico è fondamentale.

Sfruttare il forno per il successo sperimentale

Per massimizzare l'utilità di un forno a resistenza tubolare nei tuoi studi metallurgici, considera il seguente approccio basato sui tuoi obiettivi specifici:

- Se il tuo obiettivo principale è l'identificazione delle fasi: è essenziale una rigorosa aderenza alla finestra di preriscaldamento di 1070–1150 °C per preparare il materiale per una corretta ricristallizzazione dell'ematite.

- Se il tuo obiettivo principale è la resistenza del pellet: concentrati sull'ottimizzazione della durata e della stabilità della fase di arrostimento a 1250 °C per massimizzare le reazioni di rafforzamento in fase liquida.

- Se il tuo obiettivo principale è la composizione chimica: utilizza il forno come variabile costante per isolare come i livelli di alcalinità variabili alterano la struttura minerale interna.

Il controllo preciso del profilo termico è il fattore determinante nell'ottimizzazione della qualità del pellet utilizzando questa tecnologia.

Tabella riassuntiva:

| Fase | Intervallo di temperatura | Processo chiave e obiettivo |

|---|---|---|

| Preriscaldamento | 1070°C – 1150°C | Prepara il materiale per la ricristallizzazione dell'ematite |

| Arrostimento | ~1250°C | Induce il rafforzamento in fase liquida e le trasformazioni di fase |

| Sperimentale | Costante controllato | Analizza l'impatto dell'alcalinità sulla microstruttura minerale |

| Obiettivo di output | Profilo programmato | Ottimizza l'integrità strutturale del pellet e la qualità metallurgica |

Eleva la tua ricerca metallurgica con KINTEK Precision

Sblocca il pieno potenziale della tua analisi di pellet di minerale con le soluzioni di riscaldamento avanzate di KINTEK. Supportati da R&S esperti e produzione di livello mondiale, KINTEK offre sistemi Tube, Muffle, Rotary, Vacuum e CVD ad alte prestazioni progettati per fornire i profili termici rigorosi richiesti per l'arrostimento ossidativo complesso e il rafforzamento delle fasi.

Sia che tu stia ottimizzando i livelli di alcalinità o perfezionando la ricristallizzazione dell'ematite, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Pronto a ottenere una qualità del pellet e una precisione dei dati superiori?

Contatta KINTEK Oggi per Consulenza con i Nostri Esperti

Guida Visiva

Riferimenti

- Yufeng Guo, Xinyao Xia. Optimizing High-Al2O3 Limonite Pellet Performance: The Critical Role of Basicity in Consolidation and Reduction. DOI: 10.3390/met15070801

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Qual è il vantaggio principale dei forni a tubo rispetto ai forni a camera? Controllo superiore dell'atmosfera per la purezza

- Quali sono i vantaggi dell'utilizzo dei forni a tubo? Ottieni precisione e versatilità nella lavorazione termica

- Perché è necessaria un'atmosfera controllata di azoto all'interno di un forno tubolare durante la ricottura di film sottili drogati con antimonio?

- Qual è la funzione principale di un forno tubolare CVD nella preparazione del grafene multistrato? Guida esperta

- Quali condizioni critiche fornisce un forno tubolare ad alta precisione? Ottimizzare la riduzione dei catalizzatori e il controllo delle particelle

- Quali sono le principali considerazioni operative quando si utilizza un forno tubolare da laboratorio?Ottimizzare i processi ad alta temperatura

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Perché è necessario un forno tubolare programmabile multi-stadio per la sinterizzazione dei corpi verdi di membrane di fibre cave di spinello?