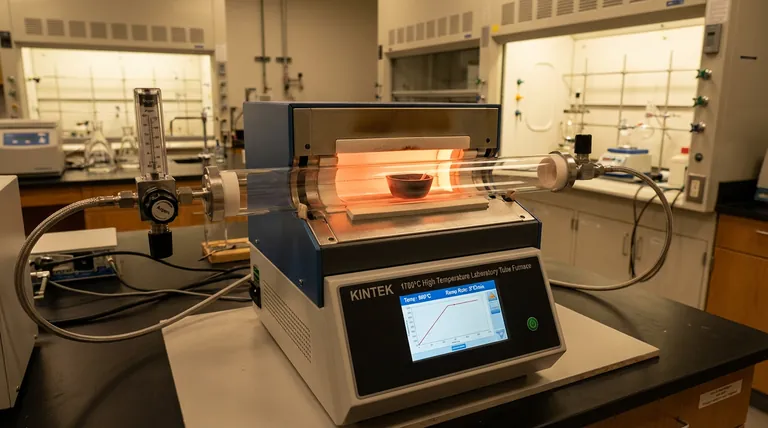

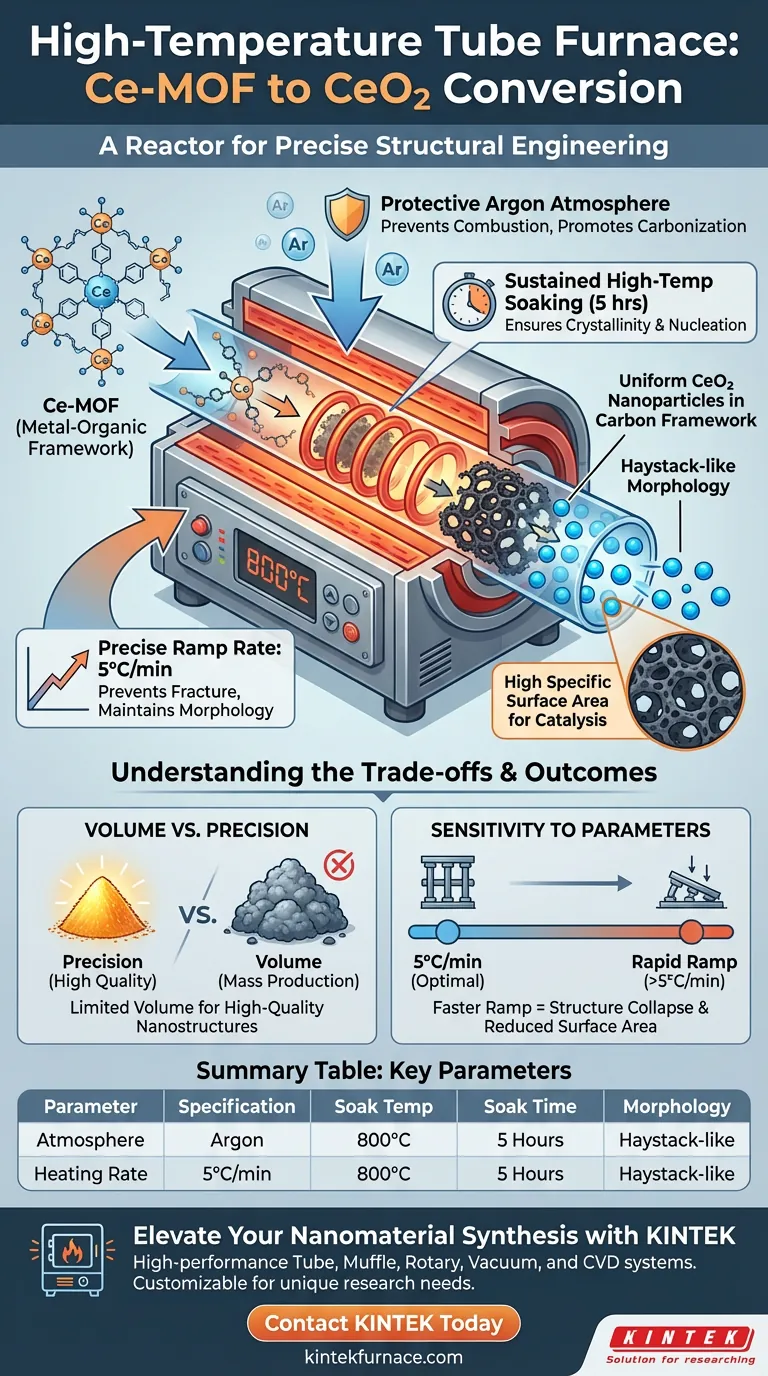

La funzione principale di un forno tubolare ad alta temperatura in questo contesto è quella di orchestrare la decomposizione controllata e la carbonizzazione di Ce-MOF in CeO2. Riscaldando il materiale a 800°C sotto un'atmosfera protettiva di argon, il forno facilita la rimozione dei componenti organici inducendo contemporaneamente la conversione in situ delle fonti di cerio in nanoparticelle uniformemente disperse.

Il forno tubolare non è semplicemente una fonte di calore; è un reattore per l'ingegneria strutturale di precisione. Garantisce l'evoluzione simultanea di nanoparticelle di cerio e di un reticolo di carbonio, risultando in una morfologia "simile a un covone" ad alta superficie specifica che sarebbe impossibile da ottenere con un riscaldamento incontrollato.

La meccanica del processo di conversione

Decomposizione termica precisa

La conversione di Ce-MOF è un processo delicato che richiede un profilo di riscaldamento specifico. Il forno non si limita a irradiare il materiale con calore; applica una velocità di rampa costante di 5°C/min.

Questo aumento graduale consente la degradazione ordinata dei leganti organici. Impedisce un rapido rilascio di gas che potrebbe fratturare la struttura del materiale prima che venga impostata la morfologia desiderata.

Controllo dell'atmosfera protettiva

Un vantaggio critico del forno tubolare è la sua capacità di mantenere un'atmosfera specifica. Il processo richiede un ambiente protettivo di argon durante l'intero ciclo di riscaldamento.

Questo gas inerte impedisce la combustione completa dei componenti organici. Invece di bruciare completamente, gli organici vengono carbonizzati, formando una matrice strutturale attorno ai centri metallici.

Mantenimento ad alta temperatura

Una volta che il forno raggiunge gli 800°C, mantiene questa temperatura per una durata di 5 ore. Questo "tempo di mantenimento" è essenziale per la cristallinità del prodotto finale.

Fornisce l'energia di attivazione necessaria affinché le specie di cerio nucleino e crescano in nanoparticelle stabili.

Risultati del materiale e struttura

Creazione della morfologia "covone"

La combinazione specifica di temperatura, velocità di rampa e atmosfera ingegnerizzata dal forno produce un'architettura unica. Il materiale forma una struttura simile a un covone.

Questa struttura è altamente desiderabile perché mantiene un'altissima superficie specifica, che è spesso la metrica di prestazione chiave per le applicazioni catalitiche.

Dispersione uniforme delle particelle

Il forno facilita la conversione in situ. Poiché il precursore (Ce-MOF) contiene centri metallici esplicitamente distanziati da linker organici, il trattamento termico preserva questa spaziatura.

Il risultato sono nanoparticelle di ossido di cerio uniformemente disperse all'interno del reticolo di carbonio derivato, prevenendo l'agglomerazione.

Comprendere i compromessi

Volume vs. Precisione

Mentre il forno tubolare eccelle nella creazione di nanostrutture di alta qualità, è generalmente limitato nel volume del campione. È progettato per la precisione piuttosto che per la produzione di massa.

Tentare di sovraccaricare il tubo può disturbare le dinamiche del flusso di gas, portando a una carbonizzazione o ossidazione non uniforme in parti del campione.

Sensibilità ai parametri

La struttura "covone" risultante è altamente sensibile ai parametri programmati. Il forno tubolare si basa sull'accuratezza della velocità di rampa e del tempo di mantenimento.

Accelerare la velocità di rampa oltre i 5°C/min per risparmiare tempo probabilmente farà collassare la struttura porosa, riducendo significativamente la superficie specifica e alterando le proprietà del materiale.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità della tua conversione di CeO2, concentrati su queste variabili operative:

- Se il tuo obiettivo principale è un'elevata superficie specifica: Aderisci rigorosamente alla velocità di rampa di 5°C/min, poiché un riscaldamento rapido farà collassare la delicata struttura a covone.

- Se il tuo obiettivo principale è la purezza di fase: Assicurati che il flusso di argon sia continuo e privo di perdite per le intere 5 ore per prevenire l'ossidazione indesiderata del reticolo di carbonio.

Controllando rigorosamente il profilo termico e l'atmosfera all'interno del forno tubolare, trasformi un semplice passaggio di riscaldamento in un metodo preciso per l'ingegneria delle nanoparticelle.

Tabella riassuntiva:

| Parametro | Specifiche | Scopo nella conversione |

|---|---|---|

| Atmosfera | Gas protettivo di argon | Previene la combustione; promuove la carbonizzazione |

| Velocità di riscaldamento | 5°C/min (graduale) | Previene la frattura strutturale; mantiene la morfologia |

| Temperatura di mantenimento | 800°C | Fornisce energia di attivazione per la nucleazione delle nanoparticelle |

| Tempo di mantenimento | 5 ore | Garantisce cristallinità e dispersione uniforme |

| Morfologia | Simile a un covone | Massimizza la superficie specifica per la catalisi |

Migliora la tua sintesi di nanomateriali con KINTEK

L'ingegneria strutturale di precisione come la conversione di Ce-MOF in CeO2 richiede più del semplice calore; richiede un controllo assoluto su ogni variabile termica. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi ad alte prestazioni tubolari, muffole, rotativi, sottovuoto e CVD progettati per le applicazioni di laboratorio più esigenti.

I nostri forni forniscono l'accuratezza della velocità di rampa e la stabilità dell'atmosfera necessarie per ottenere una dispersione uniforme delle nanoparticelle e morfologie ad alta superficie specifica. Sia che tu abbia bisogno di una configurazione standard o di un sistema personalizzabile per le tue esigenze di ricerca uniche, KINTEK offre l'affidabilità che la tua ricerca merita.

Pronto a ottimizzare i tuoi risultati sui materiali?

Contatta KINTEK oggi stesso per discutere il tuo progetto!

Guida Visiva

Riferimenti

- Hao Xiao, Dan Sun. MOF-Derived CeO2 Nanorod as a Separator Coating Enabling Enhanced Performance for Lithium–Sulfur Batteries. DOI: 10.3390/molecules29081852

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Come fa un forno tubolare da banco a garantire la qualità dei corpi verdi di nitruro di silicio? Precisione nel Debinding

- Come contribuisce un forno tubolare all'accuratezza della decomposizione termica delle microplastiche? Garantire la precisione della pirolisi

- Perché utilizzare un forno tubolare programmabile per la calcinazione di Ni-WOx/SAPO-11? Garantire purezza e prestazioni del catalizzatore

- Quale ruolo critico svolge un forno tubolare da laboratorio nella sintesi di pBN-CTF? Padroneggia l'ingegneria molecolare

- Qual è il significato del controllo flessibile dell'atmosfera in un forno a tubo atmosferico? Sblocca l'ingegneria dei materiali di precisione

- Qual è il ruolo di un forno tubolare nella sintesi di supporti di carbonio poroso drogato con azoto (NC)? Massimizzare le prestazioni catalitiche

- Come funziona un forno a tubo? Padroneggiare il controllo preciso del calore e dell'atmosfera

- Cos'è un forno tubolare orizzontale? Ottenere un'uniformità termica superiore per i vostri campioni