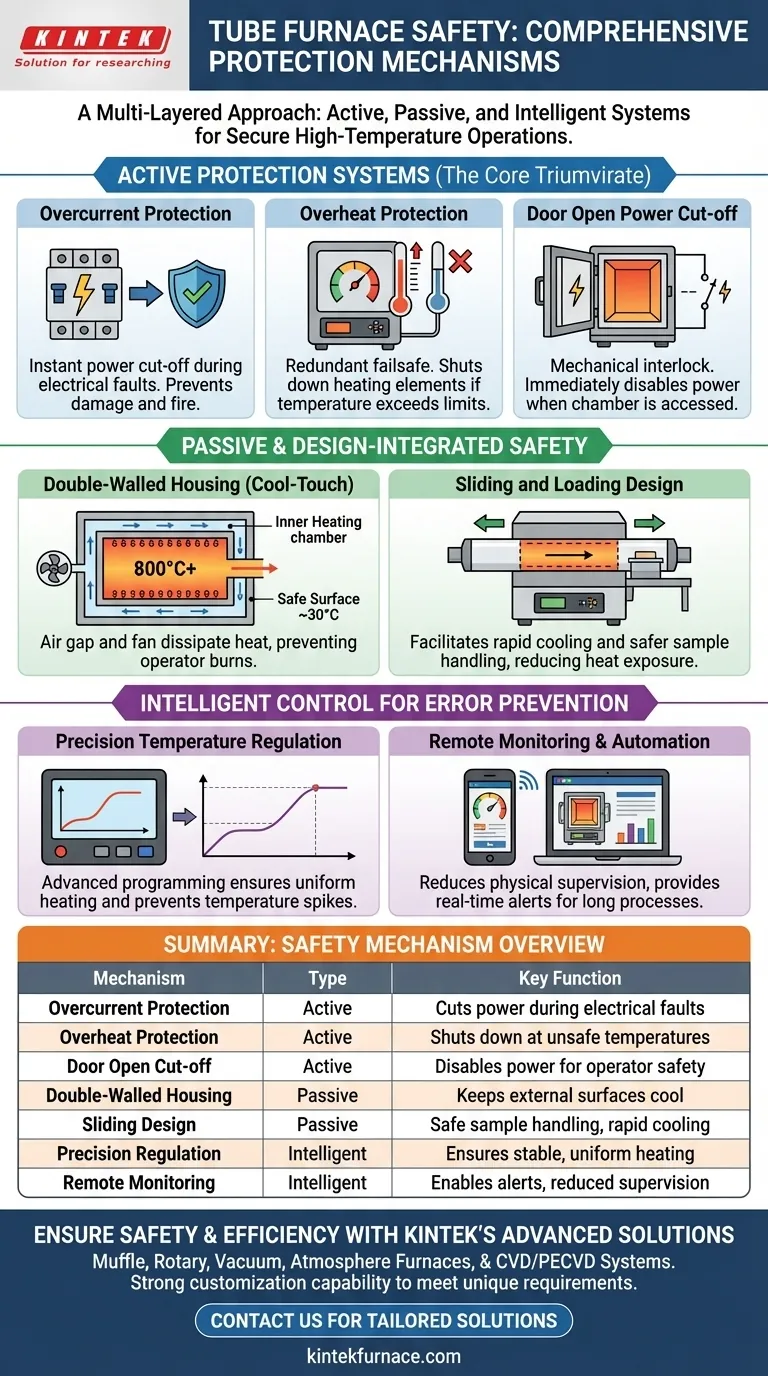

In qualsiasi ambiente ad alta temperatura, la sicurezza non è negoziabile. I forni a tubo sono progettati con diversi meccanismi di sicurezza critici integrati per proteggere sia l'operatore che le apparecchiature da condizioni anomale. I più fondamentali di questi sono la protezione da sovracorrente, la protezione dal surriscaldamento e un blocco di interruzione automatica dell'alimentazione collegato alla porta del forno. Questi sistemi lavorano in concerto per prevenire incidenti e guasti alle apparecchiature durante processi termici impegnativi.

La vera sicurezza del forno non riguarda una singola caratteristica, ma un sistema completo. Combina interruzioni elettroniche attive, elementi di progettazione passivi come un alloggiamento a contatto freddo e controlli intelligenti per creare un ambiente operativo sicuro.

Il Triumvirato Fondamentale: Sistemi di Protezione Attiva

Ogni forno a tubo moderno dovrebbe essere dotato di una base di sistemi di sicurezza attivi che rispondono automaticamente a condizioni pericolose. Questa è la vostra prima linea di difesa contro i comuni guasti operativi.

Protezione da Sovracorrente

Questo sistema funziona come un sofisticato interruttore automatico progettato specificamente per il forno. Monitora continuamente la corrente elettrica assorbita dagli elementi riscaldanti.

Se un cortocircuito o un altro guasto elettrico provoca un picco di corrente, questa protezione interrompe istantaneamente l'alimentazione. Ciò previene danni all'elettronica sensibile del forno e riduce significativamente il rischio di incendio elettrico.

Protezione dal Surriscaldamento

Questa è forse la caratteristica di sicurezza più critica per prevenire guasti catastrofici. Agisce come un sistema di sicurezza ridondante per il controller di temperatura principale.

Un termocoppia e un controller separati monitorano la temperatura del forno in modo indipendente. Se il controller principale si guasta e la temperatura supera un limite di sicurezza preimpostato, questo sistema secondario spegne forzatamente gli elementi riscaldanti, proteggendo il campione, gli elementi riscaldanti e l'integrità del forno.

Interruzione di Corrente all'Apertura della Porta

Questo è un interblocco meccanico semplice ma essenziale. Quando la porta o la camera del forno viene aperta, viene attivato un interruttore che interrompe immediatamente l'alimentazione agli elementi riscaldanti.

Questa funzione protegge direttamente l'operatore dall'esposizione a temperature estreme e dal contatto accidentale con componenti elettrici sotto tensione all'interno della camera di riscaldamento.

Sicurezza Passiva e Integrata nella Progettazione

Oltre alle interruzioni elettroniche attive, la progettazione fisica del forno gioca un ruolo cruciale nella sicurezza quotidiana. Queste caratteristiche sono integrate nella struttura dell'apparecchiatura per ridurre al minimo i pericoli intrinseci.

Alloggiamento a Doppia Parete

I forni moderni sono spesso dotati di un design a doppia parete o a "doppio alloggiamento". Uno spazio d'aria, talvolta assistito da una ventola di raffreddamento, separa la camera di riscaldamento interna dal rivestimento esterno.

Questo design è straordinariamente efficace nel dissipare il calore. Anche quando la temperatura interna è di 800°C o superiore, la superficie esterna può rimanere a una temperatura di circa 30°C, sicura al tatto, riducendo drasticamente il rischio di ustioni per l'operatore.

Design Scorrevole e di Caricamento

Alcuni design di forni incorporano un meccanismo scorrevole per il tubo. Ciò consente di allontanare rapidamente la zona calda dal campione, consentendo un raffreddamento rapido.

Ciò non solo avvantaggia il processo termico, ma migliora anche la sicurezza consentendo un caricamento e uno scaricamento più rapidi e sicuri dei campioni, riducendo il tempo di esposizione dell'operatore al calore residuo.

Il Ruolo del Controllo Intelligente nella Prevenzione degli Errori

Il sistema di controllo del forno è una componente chiave del suo profilo di sicurezza. Automatizzando i processi e garantendo la precisione, aiuta a mitigare il singolo fattore di rischio maggiore in qualsiasi laboratorio: l'errore umano.

Regolazione Precisa della Temperatura

I controller digitali avanzati, che possono essere programmati con rampe e mantenimenti di temperatura multipli, garantiscono un riscaldamento altamente uniforme e prevedibile.

Prevenendo gli overshoot di temperatura e fornendo un controllo stabile, questi sistemi riducono il rischio di danneggiare il campione o di superare i limiti operativi del forno.

Monitoraggio Remoto e Automazione

Molti forni contemporanei sono dotati di sistemi di controllo intelligenti che consentono il monitoraggio remoto tramite una rete.

Questa capacità è preziosa per i processi di lunga durata, poiché riduce la necessità di supervisione fisica costante e consente avvisi immediati se alcuni parametri deviano dai punti impostati.

Comprendere i Compromessi e i Limiti

Sebbene questi sistemi forniscano una protezione robusta, è fondamentale riconoscere i loro limiti. Nessuna caratteristica di sicurezza sostituisce una formazione e una manutenzione adeguate.

Dipendenza dall'Integrità del Sensore

Le protezioni attive come l'interruzione del surriscaldamento dipendono interamente dal corretto funzionamento dei loro sensori (termocoppie). L'ispezione e la calibrazione regolari sono essenziali per garantire che funzionino quando necessario.

La Formazione dell'Utente è Insostituibile

I sistemi di sicurezza sono progettati per proteggere dai guasti delle apparecchiature e dagli errori comuni, non dall'uso improprio intenzionale. Un utente deve comunque essere formato sulle procedure operative corrette, sulla compatibilità chimica dei propri campioni e sui protocolli di arresto di emergenza.

Non Tutte le Caratteristiche Sono Standard

I modelli di forno di base o più vecchi potrebbero non disporre di caratteristiche avanzate come l'alloggiamento a doppia parete o controller programmabili sofisticati. Verificare sempre le caratteristiche di sicurezza specifiche incluse con la propria unità prima dell'uso.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si valuta un forno a tubo, allineare le sue caratteristiche di sicurezza con l'applicazione prevista.

- Se il tuo obiettivo principale è il lavoro di laboratorio di routine e supervisionato: Assicurati che il forno disponga delle protezioni attive di base: sovracorrente, surriscaldamento e un interblocco di alimentazione della porta.

- Se il tuo obiettivo principale è eseguire processi lunghi e incustoditi: Dai priorità ai modelli con controlli intelligenti, capacità di monitoraggio remoto e un sistema di protezione dal surriscaldamento altamente affidabile.

- Se il tuo obiettivo principale è l'uso ad alto rendimento o la sicurezza dell'operatore in un ambiente didattico: Un alloggiamento a doppia parete "cool-touch" e un design che semplifica il caricamento dei campioni sono caratteristiche critiche per ridurre al minimo gli incidenti.

Comprendere questi livelli di protezione ti consente di utilizzare le tue apparecchiature con fiducia e competenza.

Tabella Riassuntiva:

| Meccanismo di Sicurezza | Tipo | Funzione Chiave |

|---|---|---|

| Protezione da Sovracorrente | Attivo | Interrompe l'alimentazione durante i guasti elettrici per prevenire danni e incendi |

| Protezione dal Surriscaldamento | Attivo | Spegnere gli elementi riscaldanti se la temperatura supera i limiti di sicurezza |

| Interruzione di Corrente all'Apertura della Porta | Attivo | Disabilita l'alimentazione quando la porta viene aperta per la sicurezza dell'operatore |

| Alloggiamento a Doppia Parete | Passivo | Mantiene fresche le superfici esterne per prevenire ustioni |

| Design Scorrevole e di Caricamento | Passivo | Consente una manipolazione sicura dei campioni e un raffreddamento rapido |

| Regolazione Precisa della Temperatura | Intelligente | Previene gli overshoot e assicura un riscaldamento stabile |

| Monitoraggio Remoto e Automazione | Intelligente | Abilita avvisi e riduce la necessità di supervisione fisica |

Garantisci la sicurezza e l'efficienza del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK. Sfruttando eccezionali capacità di R&S e di produzione interna, forniamo a diversi laboratori forni a tubo affidabili e altri prodotti come forni a muffola, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita ci consente di soddisfare precisamente le vostre esigenze sperimentali uniche, migliorando la protezione e le prestazioni. Contattaci oggi per discutere come possiamo supportare le tue esigenze specifiche e fornire soluzioni su misura per processi termici più sicuri ed efficaci!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione