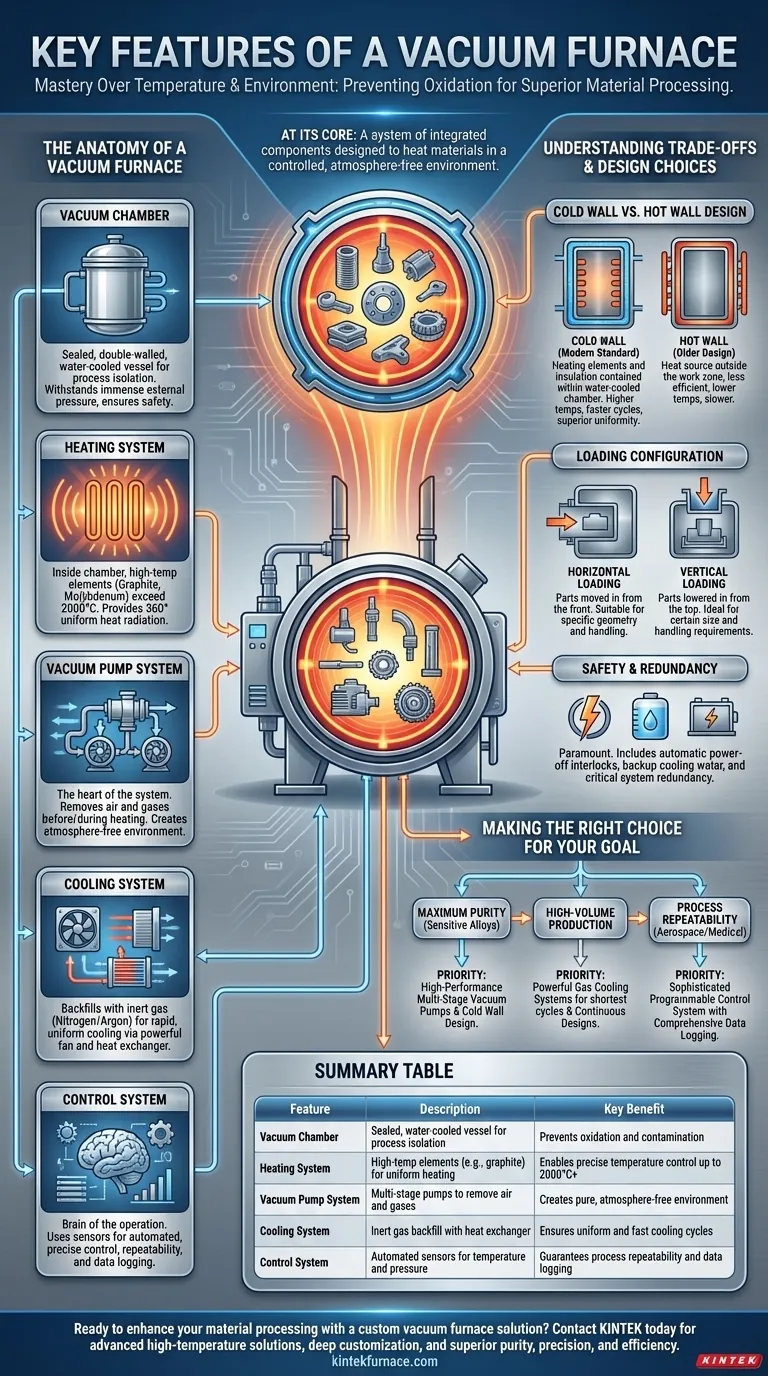

Al suo centro, un forno a vuoto è un sistema di componenti integrati progettato per riscaldare i materiali in un ambiente controllato e privo di atmosfera. Le caratteristiche principali sono la camera a vuoto che contiene il processo, un sistema di riscaldamento ad alta temperatura, un sistema di pompe a vuoto multistadio per rimuovere l'aria, un sistema di raffreddamento rapido e un sistema di controllo preciso per gestire l'intero ciclo. Questi elementi lavorano in concerto per prevenire ossidazione e contaminazione, consentendo una lavorazione dei materiali superiore.

Un forno a vuoto non è solo uno strumento per applicare calore; è uno strumento per creare un ambiente eccezionalmente puro. La caratteristica distintiva è il vuoto stesso, che consente processi metallurgici impossibili da realizzare in presenza di aria.

L'anatomia di un forno a vuoto

Comprendere un forno a vuoto inizia dai suoi cinque sistemi critici. Ognuno è progettato per affidabilità e precisione in condizioni estreme.

La camera a vuoto

La camera a vuoto è il recipiente sigillato in cui si svolge l'intero processo. Solitamente è una struttura a doppia parete, raffreddata ad acqua e costruita in acciaio ad alta resistenza.

Questa costruzione robusta assicura che la camera possa resistere all'immensa pressione atmosferica esterna quando all'interno viene creato un vuoto spinto, mentre la camicia d'acqua mantiene fredde e sicure le pareti esterne.

Il sistema di riscaldamento

Situato all'interno della camera, il sistema di riscaldamento è progettato per alte temperature e uniformità termica. Gli elementi riscaldanti sono comunemente realizzati con materiali come grafite, molibdeno o tungsteno, scelti per la loro capacità di operare a temperature che spesso superano i 2000°C.

Questi elementi sono spesso disposti per fornire una radiazione termica a 360 gradi, assicurando che il carico di lavoro sia riscaldato uniformemente da tutti i lati ed eliminando i punti caldi. Feltro di carbonio di alta qualità e carta di grafite flessibile sono utilizzati come isolamento per trattenere il calore e migliorare l'efficienza energetica.

Il sistema di pompaggio del vuoto

Questo è il cuore della capacità unica del forno. Il sistema di pompaggio del vuoto rimuove aria e altri gas dalla camera prima e durante il processo di riscaldamento.

È tipicamente composto da pompe multiple che lavorano a stadi per raggiungere il livello di vuoto desiderato, eliminando efficacemente ossigeno e altri gas reattivi che altrimenti contaminerebbero o ossiderebbero il materiale ad alte temperature.

Il sistema di raffreddamento

Dopo il ciclo di riscaldamento, i materiali spesso devono essere raffreddati rapidamente e in modo uniforme. Il sistema di raffreddamento lo ottiene riempiendo la camera con un gas inerte di elevata purezza, come azoto o argon.

Una potente ventola fa circolare questo gas attraverso la zona calda e sopra uno scambiatore di calore raffreddato ad acqua, rimuovendo rapidamente e in modo controllato il calore dal carico di lavoro.

Il sistema di controllo

Il sistema di controllo è il cervello dell'operazione, integrando tutti gli altri componenti. Utilizza sensori precisi di temperatura e pressione per automatizzare l'intero ciclo di riscaldamento e raffreddamento.

Ciò garantisce un'estrema ripetibilità del processo, esegue ricette complesse con più passaggi e registra tutti i dati per l'assicurazione della qualità e la certificazione.

Comprendere i compromessi e le scelte di progettazione

Non tutti i forni a vuoto sono uguali. Le decisioni chiave di progettazione modificano fondamentalmente le prestazioni, le capacità e l'idoneità del forno per un dato compito.

Progettazione a parete fredda contro parete calda

Questa è la distinzione di progettazione più significativa. I forni moderni e ad alte prestazioni sono quasi esclusivamente a progettazione a parete fredda.

In un forno a parete fredda, gli elementi riscaldanti e l'isolamento sono contenuti all'interno della camera a vuoto raffreddata ad acqua. Ciò isola il calore nella "zona calda", consentendo temperature operative molto più elevate, cicli di riscaldamento e raffreddamento più rapidi e una migliore uniformità della temperatura.

Configurazione di carico

I forni possono essere progettati per il carico orizzontale, in cui le parti vengono introdotte frontalmente, o per il carico verticale, in cui le parti vengono calate dall'alto. La scelta dipende interamente dalla geometria, dalle dimensioni e dai requisiti di movimentazione delle parti da processare.

Sicurezza e ridondanza

A causa delle temperature e delle pressioni estreme coinvolte, la sicurezza è fondamentale. Funzionalità come gli interblocchi di spegnimento automatico sullo sportello del forno sono standard.

Inoltre, i sistemi di supporto critici hanno spesso una ridondanza integrata. Ad esempio, un serbatoio d'acqua in quota può essere utilizzato per fornire acqua di raffreddamento di emergenza per gravità in caso di interruzione di corrente o guasto della pompa, prevenendo danni catastrofici alle guarnizioni e al corpo del forno.

Fare la scelta giusta per il tuo obiettivo

La selezione di un forno a vuoto richiede di abbinare le sue caratteristiche al tuo specifico obiettivo metallurgico.

- Se il tuo obiettivo principale è la massima purezza per leghe sensibili: Dai priorità a un forno con un sistema di pompe a vuoto multistadio ad alte prestazioni e un comprovato design a parete fredda.

- Se il tuo obiettivo principale è la produzione ad alto volume: Valuta i forni con potenti sistemi di raffreddamento a gas per i tempi di ciclo più brevi possibili e considera i design di forni continui.

- Se il tuo obiettivo principale è la ripetibilità del processo per componenti aerospaziali o medici: Hai bisogno di un sistema di controllo sofisticato e programmabile con capacità complete di registrazione dati e reporting.

In definitiva, un forno a vuoto trasforma i materiali controllando con precisione le due variabili più fondamentali: temperatura e ambiente.

Tabella riassuntiva:

| Caratteristica | Descrizione | Vantaggio principale |

|---|---|---|

| Camera a vuoto | Recipiente sigillato e raffreddato ad acqua per l'isolamento del processo | Previene ossidazione e contaminazione |

| Sistema di riscaldamento | Elementi ad alta temperatura (es. grafite, molibdeno) per riscaldamento uniforme | Consente un controllo preciso della temperatura fino a 2000°C+ |

| Sistema di pompaggio del vuoto | Pompe multistadio per rimuovere aria e gas | Crea un ambiente puro, privo di atmosfera |

| Sistema di raffreddamento | Riempimento con gas inerte con scambiatore di calore per raffreddamento rapido | Garantisce cicli di raffreddamento rapidi e uniformi |

| Sistema di controllo | Sensori automatizzati per la gestione di temperatura e pressione | Garantisce la ripetibilità del processo e la registrazione dei dati |

Pronto a migliorare la tua lavorazione dei materiali con una soluzione personalizzata di forno a vuoto? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a vuoto e a atmosfera, sistemi CVD/PECVD e altro ancora. La nostra forte capacità di personalizzazione garantisce che soddisfiamo le tue esigenze sperimentali uniche per purezza, precisione ed efficienza superiori. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi nelle applicazioni aerospaziali, mediche o di produzione!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati