Un forno a sinterizzazione sotto vuoto è un sistema avanzato di trattamento termico che sinterizza i materiali in un ambiente controllato a bassa pressione. Il suo vantaggio principale è la capacità di produrre componenti eccezionalmente puri, densi e ad alte prestazioni impedendo la contaminazione atmosferica come l'ossidazione. Tuttavia, questo livello di qualità comporta un costo significativo, sia nell'investimento iniziale dell'attrezzatura che nella conoscenza specializzata richiesta per il suo funzionamento.

La decisione fondamentale di utilizzare un forno a sinterizzazione sotto vuoto è un compromesso: si sta investendo in un processo più complesso e costoso per ottenere un livello di purezza dei materiali e integrità strutturale che semplicemente non è possibile con i forni convenzionali basati sull'atmosfera.

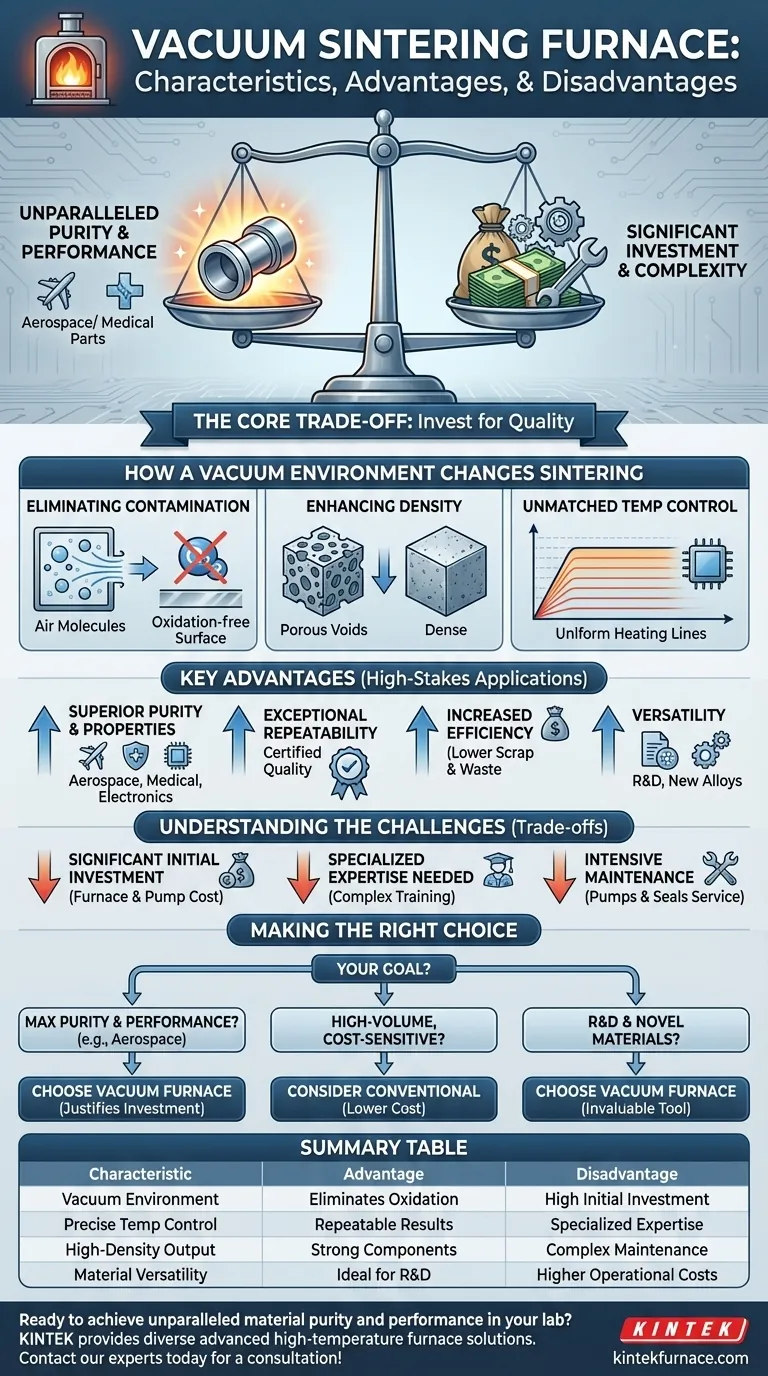

Come un ambiente sotto vuoto cambia la sinterizzazione

La caratteristica distintiva di questo forno è la rimozione dell'aria e di altri gas dalla camera di riscaldamento. Questa differenza fondamentale rispetto ai forni atmosferici crea diversi vantaggi distinti durante il processo di sinterizzazione.

Eliminazione della contaminazione atmosferica

Ad alte temperature, la maggior parte dei materiali reagisce con i gas presenti nell'aria, in particolare con l'ossigeno. Questo processo, noto come ossidazione, può degradare le proprietà dei materiali e creare strati superficiali indesiderati.

Un forno sotto vuoto rimuove questi gas reattivi, creando un ambiente pulito. Ciò impedisce l'ossidazione, la nitridazione e altre reazioni chimiche indesiderate, garantendo che il prodotto finale sia chimicamente puro e stabile.

Miglioramento della densità e dell'integrità strutturale

I gas intrappolati sono una causa primaria di porosità, o minuscoli vuoti, all'interno di una parte sinterizzata. Questi pori possono fungere da punti di stress, indebolendo il componente finale.

Rimuovendo l'aria prima del riscaldamento, un ambiente sotto vuoto riduce significativamente la formazione di bolle e vuoti. Ciò si traduce in un prodotto finale con maggiore densità, maggiore resistenza e superiore resistenza all'usura.

Ottenimento di un controllo della temperatura senza pari

Il vuoto minimizza la perdita di calore per convezione, consentendo un riscaldamento altamente efficiente e uniforme. I moderni forni sotto vuoto utilizzano controller avanzati, gestiti da computer, per gestire il processo.

Ciò consente profili di temperatura estremamente precisi, con cicli di riscaldamento e raffreddamento stabili e ripetibili. Questo livello di controllo è fondamentale per la lavorazione di materiali sensibili e per ottenere risultati metallurgici coerenti.

I vantaggi chiave per applicazioni ad alto rischio

L'ambiente di processo unico di un forno sotto vuoto offre vantaggi tangibili, rendendolo la scelta preferita per le industrie in cui le prestazioni dei materiali sono non negoziabili.

Purezza e proprietà superiori dei materiali

L'assenza di contaminazione si traduce in prodotti finali più puliti con caratteristiche meccaniche, termiche ed elettriche migliorate. Ciò è essenziale per applicazioni in aerospaziale, impianti medici ed elettronica avanzata, dove le impurità possono portare a guasti catastrofici.

Eccezionale ripetibilità del processo

Il riscaldamento, il raffreddamento e il flusso di gas controllati dal computer garantiscono che ogni ciclo di produzione sia identico. Questa ripetibilità metallurgica è cruciale per il controllo qualità e la certificazione nei settori regolamentati.

Maggiore efficienza energetica e dei materiali

Poiché il vuoto è un eccellente isolante, si spreca meno energia per riscaldare l'ambiente circostante. L'output ad alta purezza porta anche a tassi di scarto inferiori e a una ridotta dispersione di materiali, compensando alcuni dei costi operativi più elevati.

Versatilità tra i materiali

I forni sotto vuoto sono altamente adattabili e adatti a un'ampia gamma di materiali e processi. Sono uno strumento ideale per la ricerca e sviluppo di nuove leghe e materiali avanzati che non possono essere lavorati in un'atmosfera standard.

Comprendere i compromessi e le sfide

Sebbene potente, un forno sotto vuoto non è la soluzione giusta per ogni applicazione. I vantaggi comportano considerazioni significative e pratiche che devono essere attentamente ponderate.

Investimento iniziale significativo

I forni a sinterizzazione sotto vuoto sono tra i tipi più costosi di forni industriali. Il costo include il forno stesso, le potenti pompe per vuoto e i sofisticati sistemi di controllo richiesti per il suo funzionamento.

La necessità di competenze specialistiche

Il funzionamento e la manutenzione di un sistema ad alto vuoto sono molto più complessi di un forno standard. Richiede conoscenze specialistiche sulla tecnologia del vuoto, il rilevamento delle perdite e il controllo del processo, il che significa che gli operatori necessitano di una formazione specifica.

Manutenzione e richieste operative

I sistemi a vuoto hanno più componenti che possono guastarsi, come pompe, guarnizioni e sensori. La manutenzione regolare è più intensiva e critica per garantire che il sistema possa raggiungere e mantenere la bassa pressione richiesta per un ciclo di sinterizzazione riuscito.

Fare la scelta giusta per il tuo obiettivo

La scelta del forno giusto dipende interamente dalla qualità richiesta del prodotto finale e dai tuoi vincoli operativi.

- Se il tuo obiettivo principale è la massima purezza e le prestazioni dei materiali (ad es. aerospaziale, medicale): I vantaggi dell'eliminazione della contaminazione e del miglioramento dell'integrità strutturale giustificano l'investimento.

- Se il tuo obiettivo principale è la produzione ad alto volume e sensibile ai costi: L'elevato costo di capitale e la complessità operativa possono essere proibitivi, e un forno a atmosfera convenzionale potrebbe essere più adatto.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: Il controllo preciso, la versatilità e la capacità di lavorare con materiali innovativi rendono un forno sotto vuoto uno strumento inestimabile.

In definitiva, la scelta di un forno sotto vuoto è una decisione strategica per dare priorità alla qualità del componente finale al di sopra di tutti gli altri fattori.

Tabella riassuntiva:

| Caratteristica | Vantaggio | Svantaggio |

|---|---|---|

| Ambiente sotto vuoto | Elimina la contaminazione atmosferica (ossidazione) | Elevato investimento iniziale in attrezzature e pompe |

| Controllo preciso della temperatura | Consente un riscaldamento uniforme e risultati ripetibili | Richiede competenze e formazione specialistiche dell'operatore |

| Output ad alta densità | Crea componenti resistenti, resistenti all'usura e con bassa porosità | Manutenzione intensiva e complessa per pompe e guarnizioni |

| Versatilità dei materiali | Ideale per R&D e materiali sensibili (aerospaziale, medicale) | Costi operativi più elevati rispetto ai forni atmosferici |

Pronto a raggiungere una purezza e prestazioni dei materiali senza precedenti nel tuo laboratorio?

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, tra cui forni a muffola, a tubo, rotativi, forni sotto vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente i requisiti sperimentali unici.

Discutiamo come un forno a sinterizzazione sotto vuoto KINTEK possa essere adattato alla tua applicazione specifica. Contatta oggi i nostri esperti per una consulenza!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento