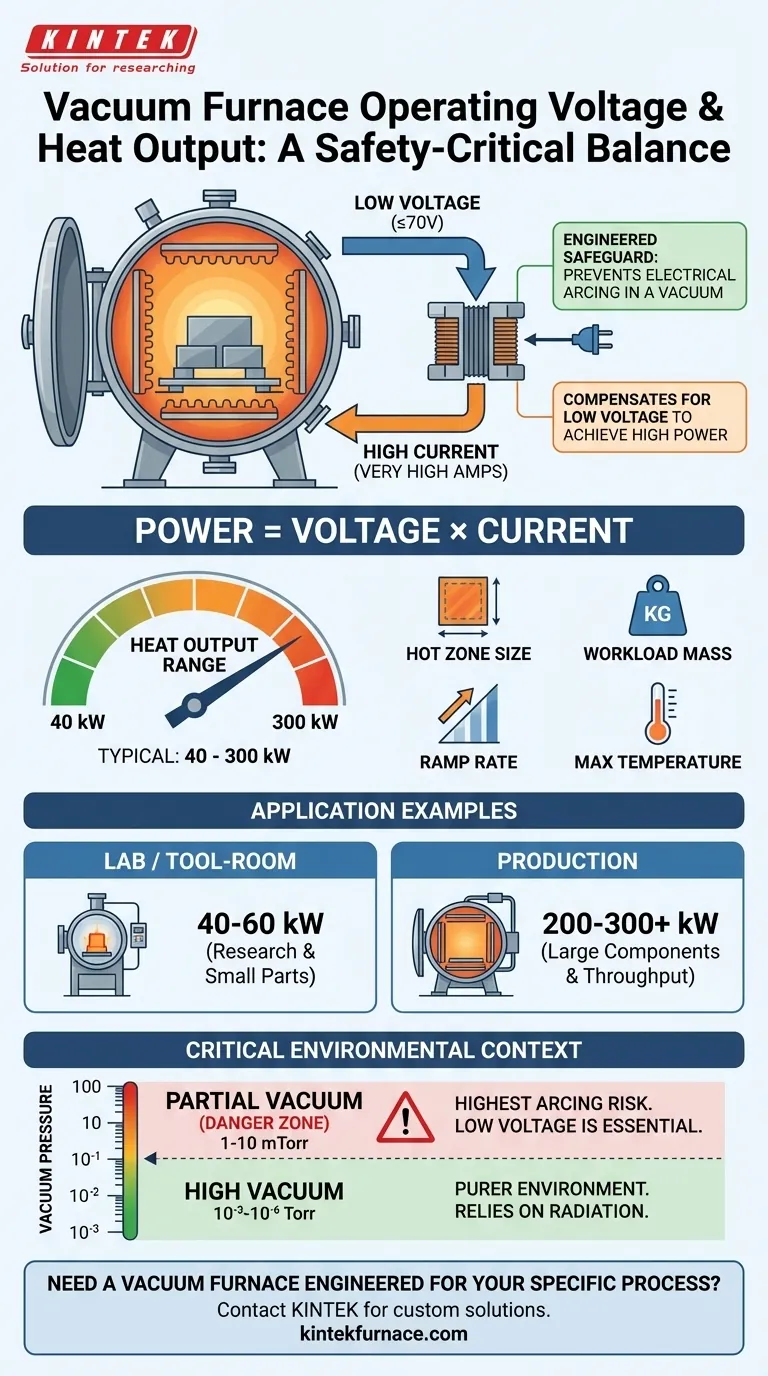

Per dirla in modo diretto, i sistemi di riscaldamento dei forni a vuoto sono progettati secondo un principio di sicurezza fondamentale: operano a basse tensioni, tipicamente 70 volt o meno, per prevenire archi elettrici nel vuoto. Per compensare la bassa tensione, utilizzano correnti molto elevate per ottenere un'emissione di calore totale che comunemente varia da 40 a 300 kW.

Il punto chiave è che il sistema elettrico di un forno a vuoto è una soluzione ingegneristica deliberata. Il design a bassa tensione e alta potenza non è una limitazione, ma un requisito fondamentale per generare in sicurezza un'immensa quantità di calore in un ambiente in cui l'alta tensione creerebbe archi elettrici catastrofici.

Il Principio Fondamentale: Perché la Bassa Tensione è Non Negoziabile

Comprendere la relazione tra tensione e ambiente di vuoto è la chiave per comprendere l'intera filosofia di progettazione di questi forni. È fondamentalmente diverso dal riscaldamento in atmosfera normale.

La Fisica degli Archi nel Vuoto

Un'idea errata comune è che il vuoto sia un isolante elettrico perfetto. In realtà, un vuoto parziale può condurre elettricità più facilmente dell'aria a pressione atmosferica.

Quando l'aria viene rimossa da una camera, il percorso libero medio tra le molecole rimanenti aumenta. Ciò consente agli elettroni di accelerare a energie molto elevate prima di collidere con una molecola, rendendo più facile l'innesco di un arco al plasma a una tensione molto più bassa di quella richiesta all'aria aperta.

Bassa Tensione come Salvaguardia Ingegneristica

Per prevenire ciò, gli elementi riscaldanti sono alimentati da trasformatori personalizzati che abbassano la tensione di linea standard a un livello molto più sicuro, quasi sempre inferiore a 70V.

Questo potenziale di bassa tensione è insufficiente per innescare un arco attraverso le lacune di vuoto all'interno del forno, garantendo la stabilità operativa e proteggendo l'apparecchiatura e il carico di lavoro.

Ottenere Alta Potenza con Alta Corrente

Le leggi della fisica stabiliscono che Potenza = Tensione × Corrente. Per generare il massiccio calore richiesto per i processi industriali (40-300 kW) a una tensione così bassa, il sistema deve utilizzare un amperaggio estremamente elevato.

Questo è il motivo per cui gli alimentatori dei forni a vuoto sono componenti così robusti e per impieghi gravosi. Sono progettati per gestire e fornire in sicurezza centinaia o addirittura migliaia di ampere agli elementi riscaldanti.

Comprendere l'Intervallo di Emissione di Calore (40-300 kW)

La potenza specifica di un forno è determinata dalle esigenze termiche della sua applicazione prevista. Una maggiore potenza in kilowatt fornisce più "potenza termica".

Fattori che Influenzano i Requisiti di Potenza

Diversi fattori chiave determinano l'emissione di calore necessaria:

- Dimensioni della Zona Calda: Un volume maggiore del forno richiede più potenza per essere riscaldato.

- Massa del Carico di Lavoro: Un carico di lavoro pesante o denso agisce come un significativo dissipatore di calore, richiedendo più energia per raggiungere la temperatura.

- Velocità di Rampa: Raggiungere rapidamente una temperatura target richiede una potenza in kW molto più elevata rispetto a un processo di riscaldamento lento e graduale.

- Temperatura Massima: Le temperature operative più elevate richiedono naturalmente più potenza per essere raggiunte e mantenute.

Abbinare la Potenza all'Applicazione

Un piccolo forno per la ricerca di laboratorio o il trattamento termico di utensili potrebbe richiedere solo 40-60 kW.

Al contrario, un grande forno di produzione utilizzato per la ricottura o la brasatura di componenti massicci rientra spesso nell'intervallo di 200-300 kW, o anche superiore, per gestire grandi carichi e rispettare i programmi di produzione.

Insidie e Contesto Ambientale

Il design elettrico è direttamente collegato all'ambiente di vuoto in cui opera. Il livello di vuoto ha un profondo impatto sulle prestazioni e sulla sicurezza.

La Zona di Pericolo del "Vuoto Parziale"

Il rischio più elevato di archi non si verifica a un vuoto profondo e di alta qualità (come 10⁻⁵ Torr) né a pressione atmosferica. Il pericolo è maggiore nell'intervallo di vuoto "grezzo" o "medio" che tutti i forni devono attraversare durante il pompaggio.

Questo stato di transizione è dove la pressione è ideale per innescare un arco. Il design a bassa tensione garantisce che il sistema rimanga sicuro anche durante il passaggio attraverso questa finestra di pressione critica.

Impatto di Diversi Livelli di Vuoto

Mentre un vuoto medio (da 1 a 10 mTorr) è sufficiente per molti trattamenti termici, processi più sensibili come la brasatura o la sinterizzazione richiedono un alto vuoto (da 10⁻³ a 10⁻⁶ Torr).

Un alto vuoto fornisce un ambiente più puro, ma le sue eccellenti proprietà isolanti significano anche che il trasferimento di calore si basa quasi interamente sulla radiazione. Il sistema di riscaldamento deve essere progettato per irradiare calore in modo efficace e uniforme in questo ambiente.

Fare la Scelta Giusta per la Tua Applicazione

Quando si valuta un forno a vuoto, la comprensione di queste specifiche ti aiuta ad allineare l'apparecchiatura con il tuo obiettivo operativo primario.

- Se la tua priorità principale è la sicurezza e l'affidabilità del processo: Dai priorità ai sistemi con un alimentatore a bassa tensione comprovato e robusto, specificamente progettato per eliminare gli archi in tutte le pressioni operative.

- Se la tua priorità principale è il throughput di produzione: Assicurati che la potenza in kW del forno sia sufficiente per riscaldare la massa massima del tuo carico di lavoro alla temperatura richiesta entro il tempo di ciclo richiesto.

- Se la tua priorità principale sono i processi ad alta purezza: Abbina il design dell'elemento riscaldante e i controlli di potenza al livello di alto vuoto richiesto per garantire l'uniformità termica e prevenire la contaminazione.

In definitiva, considerare queste specifiche non come numeri separati ma come un sistema integrato è la chiave per selezionare un forno che sia sicuro, affidabile e perfettamente adatto al suo compito.

Tabella Riassuntiva:

| Specifiche | Intervallo Tipico | Ragione Chiave |

|---|---|---|

| Tensione Operativa | 70 Volt o meno | Previene pericolosi archi elettrici in un ambiente di vuoto. |

| Emissione di Calore (Potenza) | 40 a 300 kW | Fornisce l'energia termica richiesta per processi industriali come brasatura e ricottura. |

| Corrente | Molto Elevata | Compensa la bassa tensione per ottenere alta potenza (Potenza = Tensione × Corrente). |

Hai bisogno di un forno a vuoto progettato per il tuo processo specifico?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura. La nostra esperienza nella tecnologia dei forni a vuoto garantisce che il tuo sistema non sia solo sicuro e affidabile, ma anche precisamente adattato alle tue esigenze termiche, sia che tu abbia bisogno di un forno da laboratorio compatto da 40 kW o di un potente forno di produzione da 300 kW.

La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotativi e forni a vuoto e atmosfera specializzati, è completata da solide capacità di personalizzazione approfondita. Progettiamo per soddisfare le tue esigenze uniche in termini di dimensioni della zona calda, velocità di rampa, temperatura massima e livello di vuoto.

Contatta KINTEL oggi stesso per discutere come le nostre soluzioni personalizzate di forni a vuoto possono migliorare la sicurezza, il throughput e la purezza del tuo processo.

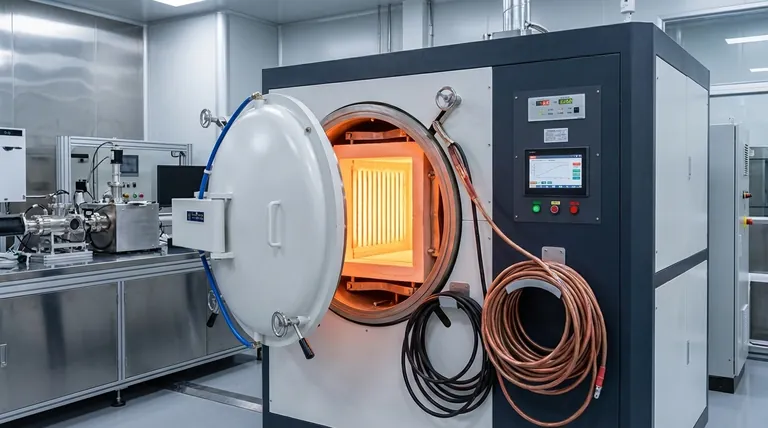

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase