Nella sua essenza, un forno a resistenza sottovuoto è progettato per lavorare materiali che non possono tollerare l'esposizione ai gas atmosferici ad alte temperature. Questi includono principalmente metalli altamente reattivi come titanio, zirconio e tungsteno, ceramiche avanzate e specifiche leghe di acciaio che richiedono una finitura superficiale incontaminata e priva di ossidi dopo il trattamento termico.

La decisione di utilizzare un forno sottovuoto non riguarda il materiale in sé, ma il risultato desiderato. È lo strumento definitivo per prevenire reazioni chimiche indesiderate, principalmente l'ossidazione, al fine di ottenere purezza, resistenza o qualità superficiale eccezionali nel prodotto finale.

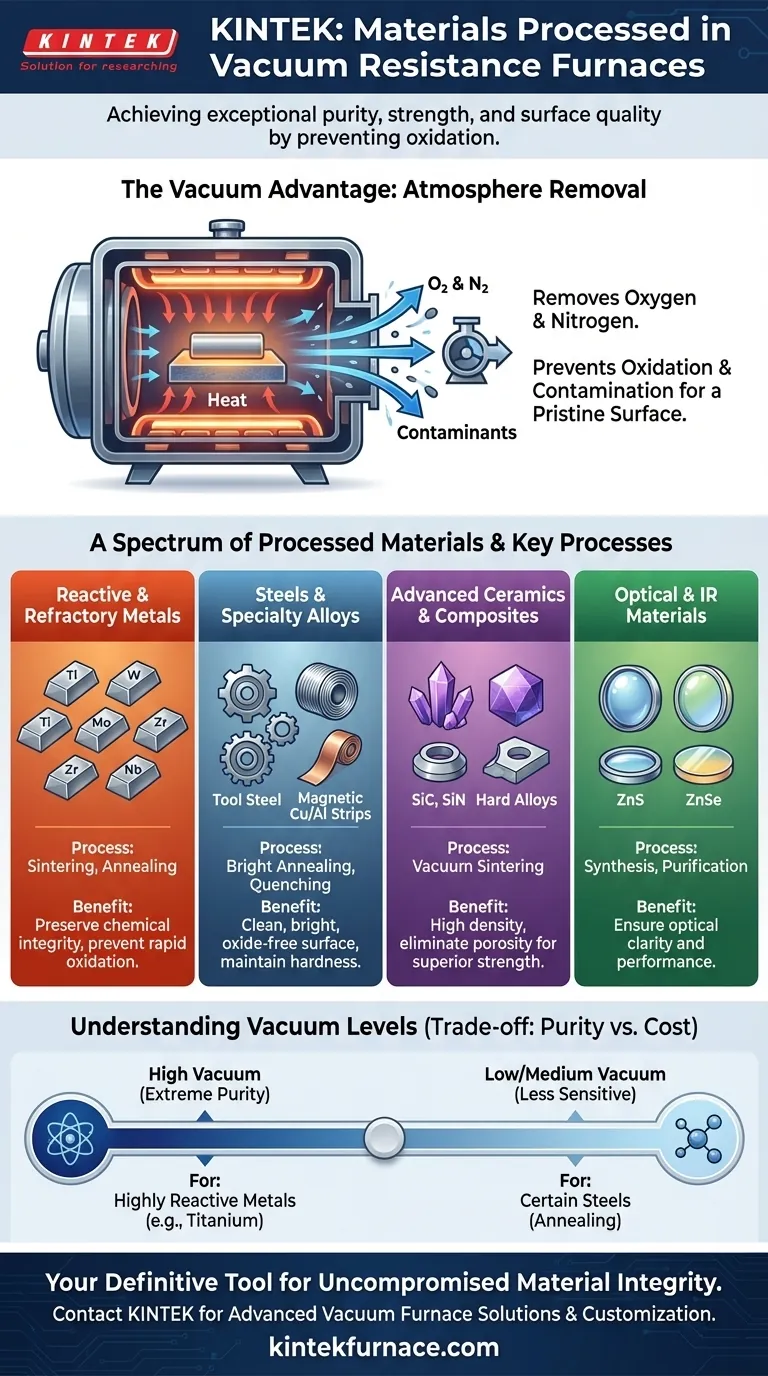

Perché l'ambiente sottovuoto è fondamentale

La funzione del vuoto è quella di rimuovere l'atmosfera, principalmente ossigeno e azoto, che altrimenti reagirebbe con il materiale riscaldato. Questo controllo sull'ambiente di lavorazione è il vantaggio principale del forno.

Prevenzione dell'ossidazione e della contaminazione

A temperature elevate, la maggior parte dei metalli e molti materiali avanzati diventano altamente reattivi. L'esposizione anche a piccole quantità di ossigeno può formare uno strato di ossido indesiderato sulla superficie.

Per metalli attivi e refrattari come titanio, tungsteno e molibdeno, questa reazione è rapida e dannosa per le proprietà del materiale. Un vuoto rimuove i reagenti, preservando l'integrità chimica del materiale.

Garantire elevata purezza e densità

L'ambiente sottovuoto è intrinsecamente pulito. Rimuovendo i gas atmosferici, impedisce l'introduzione di impurità che potrebbero compromettere il prodotto finale.

Ciò è particolarmente critico per la sinterizzazione sottovuoto, un processo utilizzato per creare parti ad alta densità a partire da polveri. La rimozione dei gas intrappolati dal materiale consente alle particelle di legarsi in modo più efficace, con conseguente prodotto finale più resistente e denso per materiali come ceramiche ad alta resistenza e leghe dure.

Ottenere una finitura superficiale "brillante"

Processi come la ricottura brillante e il tempra brillante prendono il nome dal risultato che producono: una superficie pulita, lucida e priva di ossidi.

Ciò è essenziale per componenti come acciaio per utensili super rapido, acciaio per stampi e nastri di rame, dove una patina di ossido superficiale interferirebbe con le prestazioni o le fasi di produzione successive. Il vuoto impedisce la formazione di tale patina.

Uno spettro di materiali lavorati

La necessità di un'atmosfera controllata si applica a una gamma sorprendentemente diversificata di materiali, ognuno con un obiettivo di processo specifico.

Metalli reattivi e refrattari

Questa è l'applicazione classica per i forni sottovuoto. Questi metalli sono apprezzati per le loro proprietà uniche ma si ossidano facilmente ad alte temperature.

- Titanio (Ti)

- Zirconio (Zr)

- Tungsteno (W)

- Molibdeno (Mo)

- Niobio (Nb)

Acciai e leghe speciali

Per molte leghe, l'obiettivo è un trattamento termico preciso senza degradazione superficiale.

- Acciaio per utensili super rapido e acciaio per stampi: Richiedono tempra brillante per mantenere la durezza e una superficie pulita.

- Leghe magnetiche morbide e ferro puro elettrico: Necessitano di ricottura brillante per ottenere proprietà magnetiche specifiche senza introdurre impurità.

- Fogli di alluminio e strisce di tubi di rame: Lavorati per essere privi di ossidi superficiali.

Ceramiche avanzate e compositi

Questi materiali vengono spesso sintetizzati o sinterizzati sottovuoto per ottenere la massima densità e resistenza.

- Carburo di silicio (SiC)

- Nitrato di silicio (SiN)

- Leghe dure (cermet)

- Compositi metallo/ceramica

Materiali ottici e a infrarossi

La produzione di composti speciali ad alta purezza spesso richiede un vuoto per garantire chiarezza ottica e prestazioni.

- Solfuro di zinco (ZnS)

- Selenide di zinco (ZnSe)

Comprendere i compromessi: il livello di vuoto è importante

Non tutti i processi sottovuoto sono identici. La sensibilità del materiale detta il livello di vuoto richiesto, il che presenta un compromesso tra costo e prestazioni.

Alto vuoto per purezza estrema

I materiali altamente reattivi come il titanio o il molibdeno ad alta purezza richiedono un alto vuoto. Questo livello di vuoto profondo rimuove il massimo numero di molecole atmosferiche, lasciando un ambiente ultrapuro per la lavorazione.

Basso vuoto per materiali meno sensibili

Per applicazioni meno sensibili, come la ricottura di alcuni acciai, un vuoto basso o medio può essere sufficiente. Questo livello di vuoto è adeguato per prevenire la maggior parte dell'ossidazione pur essendo più economico da raggiungere e mantenere.

Fare la scelta giusta per il tuo obiettivo

Il materiale che stai lavorando è direttamente collegato alle proprietà che devi proteggere o creare. Usa il tuo obiettivo finale per guidare il tuo approccio.

- Se il tuo obiettivo principale è lavorare metalli altamente reattivi (come titanio o tungsteno): Un forno ad alto vuoto è imprescindibile per prevenire ossidazione catastrofica e garantire l'integrità del materiale.

- Se il tuo obiettivo principale è trattare termicamente gli acciai per una finitura pulita: Un forno sottovuoto in grado di eseguire ricottura o tempra brillante è essenziale per evitare la formazione di scaglie di ossido costose e dannose.

- Se il tuo obiettivo principale è produrre ceramiche ad alta densità o leghe dure: La sinterizzazione sottovuoto è il processo richiesto per eliminare la porosità e ottenere proprietà meccaniche superiori.

In definitiva, un forno a resistenza sottovuoto è lo strumento definitivo quando l'integrità del tuo materiale ad alte temperature non può essere compromessa.

Tabella riassuntiva:

| Categoria Materiale | Esempi | Processi Chiave |

|---|---|---|

| Metalli Reattivi e Refrattari | Titanio, Zirconio, Tungsteno | Sinterizzazione, Ricottura |

| Acciai e Leghe Speciali | Acciaio per utensili super rapido, Leghe magnetiche morbide | Ricottura Brillante, Tempra |

| Ceramiche Avanzate e Compositi | Carburo di silicio, Leghe dure | Sinterizzazione Sottovuoto |

| Materiali Ottici e a Infrarossi | Solfuro di zinco, Seleniuro di zinco | Sintesi, Purificazione |

Pronto a ottenere purezza e prestazioni superiori nei tuoi processi ad alta temperatura? KINTEK è specializzata in forni a resistenza sottovuoto avanzati, su misura per metalli reattivi, leghe e ceramiche. Con la nostra eccezionale R&S e la produzione interna, offriamo una linea di prodotti che include Forni a Muffola, a Tubo, Rotativi, Forni Sottovuoto e a Atmosfera, e Sistemi CVD/PECVD, supportati da una profonda personalizzazione per soddisfare le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come le nostre soluzioni possono migliorare l'efficienza e i risultati del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura