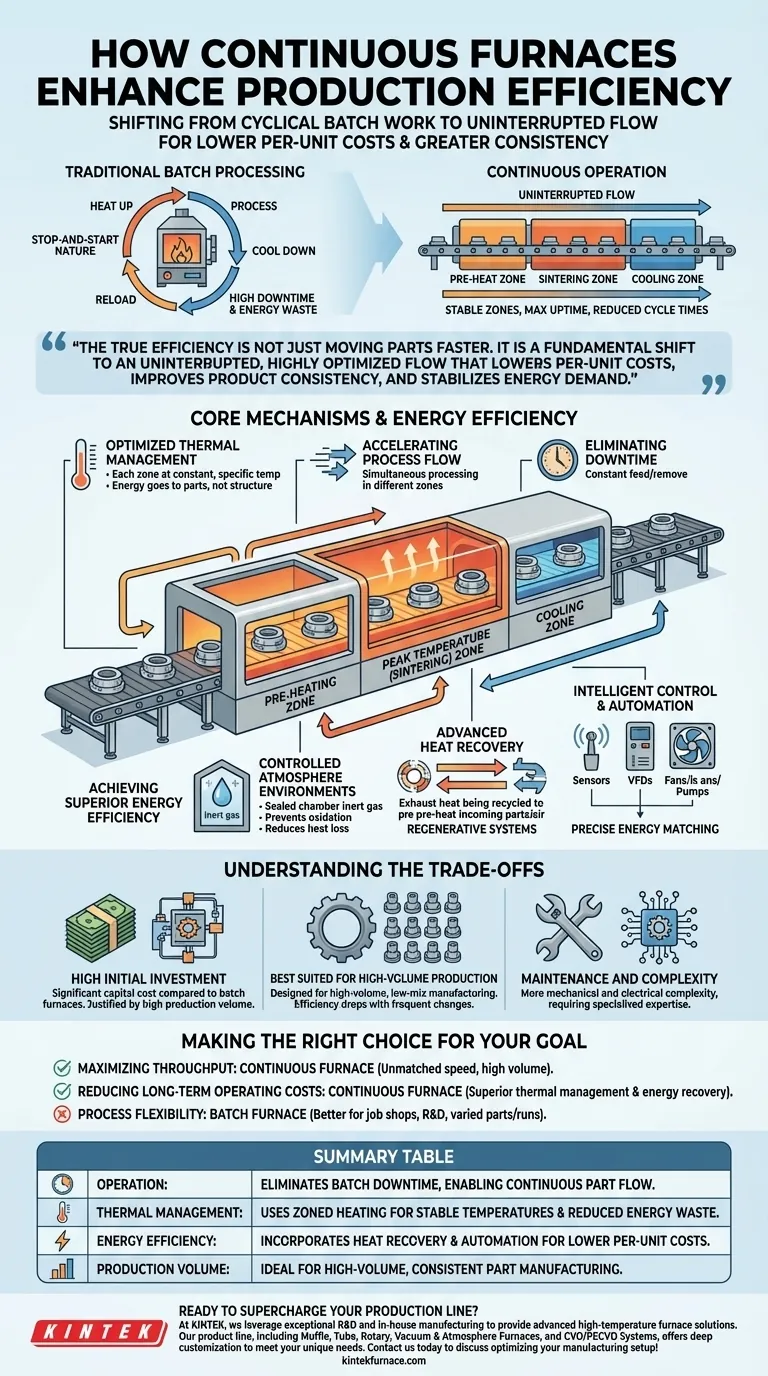

Alla base, i forni continui migliorano l'efficienza produttiva eliminando la natura intermittente della lavorazione a lotti tradizionale. Invece di riscaldare e raffreddare l'intero forno per ogni carico, essi mantengono zone di temperatura stabili attraverso le quali i pezzi si muovono continuamente, riducendo drasticamente i tempi di ciclo e lo spreco energetico, massimizzando al contempo il tempo di attività operativa.

La vera efficienza di un forno continuo non riguarda solo lo spostamento più rapido dei pezzi. È un cambiamento fondamentale dal lavoro a lotti ciclico a un flusso ininterrotto e altamente ottimizzato che riduce i costi per unità, migliora la consistenza del prodotto e stabilizza la domanda di energia.

I meccanismi principali del funzionamento continuo

Il vantaggio principale di un forno continuo deriva dal suo design, che è fondamentalmente diverso da un forno a lotti che deve completare un ciclo termico completo per ogni carico.

Eliminazione dei tempi morti tra i lotti

In un forno a lotti tradizionale, tempo ed energia significativi vengono persi nell'attesa che la camera si raffreddi, venga ricaricata e poi riscaldata di nuovo alla temperatura.

Un forno continuo funziona senza interruzioni. I pezzi vengono costantemente alimentati da un'estremità e rimossi dall'altra, eliminando il tempo non produttivo associato al caricamento e al riscaldamento di un'intera camera.

Gestione termica ottimizzata

La maggior parte dei forni continui utilizza un design a più camere o a zone. Ogni zona è mantenuta a una temperatura specifica e costante richiesta per una particolare fase del processo di trattamento termico (ad esempio, preriscaldamento, sinterizzazione, raffreddamento).

Ciò significa che l'energia disponibile viene consumata quasi esclusivamente dai pezzi stessi, non dal riscaldamento della struttura del forno. Questo porta a un carico elettrico più consistente e prevedibile, evitando i costosi picchi di domanda comuni con i grandi forni a lotti.

Accelerazione del flusso di processo

Consentendo a diversi processi di avvenire contemporaneamente in zone diverse, un forno continuo aumenta drasticamente la produttività. Un pezzo può essere preriscaldato nella prima zona mentre un altro sta sinterizzando alla temperatura di picco nella zona successiva.

Questa elaborazione simultanea minimizza gli errori e i colli di bottiglia legati al trasferimento che si verificano quando si spostano i pezzi tra forni separati a scopo singolo.

Raggiungere un'efficienza energetica superiore

Oltre a funzionare ininterrottamente, i forni continui incorporano tecnologie specifiche progettate per minimizzare il consumo energetico per pezzo prodotto.

Ambienti ad atmosfera controllata

Molti design creano un ambiente controllato utilizzando gas inerti o reattivi. Questa atmosfera previene l'ossidazione dei pezzi, il che migliora la qualità del prodotto finale, ma serve anche a ridurre la perdita di calore ambientale dalla camera.

Recupero di calore avanzato

I moderni forni continui spesso includono sistemi rigenerativi che catturano e riciclano il calore dai gas di scarico caldi. Questa energia recuperata viene quindi utilizzata per preriscaldare i pezzi in ingresso o l'aria di combustione, riducendo significativamente la quantità di nuova energia richiesta.

Controllo e automazione intelligenti

Sistemi di controllo e sensori avanzati monitorano e regolano costantemente i parametri di riscaldamento per mantenere condizioni ottimali.

Inoltre, componenti come pompe e ventilatori sono spesso dotati di azionamenti a frequenza variabile (VFD). Questi azionamenti abbinano con precisione la velocità del motore – e quindi il suo consumo energetico – alla domanda esatta del sistema, eliminando lo spreco di potenza.

Comprendere i compromessi

Sebbene altamente efficiente, un forno continuo è uno strumento specializzato. I suoi vantaggi si realizzano solo nelle giuste condizioni.

Elevato investimento iniziale

I forni continui sono sistemi complessi e integrati che rappresentano un investimento di capitale significativo rispetto ai più semplici forni a lotti. Il costo iniziale è sostanziale e deve essere giustificato dal volume di produzione.

Più adatto per la produzione ad alto volume

La maggiore forza di un forno continuo è anche la sua principale limitazione. È progettato per la produzione ad alto volume e a bassa varietà di pezzi simili.

La sua efficienza diminuisce rapidamente se è necessario cambiare frequentemente i profili di temperatura o i parametri di processo per lotti piccoli e vari. Il tempo di configurazione e stabilizzazione può annullare qualsiasi potenziale guadagno di produttività.

Manutenzione e complessità

I sistemi di trasporto, le zone di controllo multiple e i caricatori automatizzati che consentono il funzionamento continuo aggiungono anche strati di complessità meccanica ed elettrica. La manutenzione può essere più complessa e richiedere competenze più specializzate rispetto a un semplice forno a cassa.

Fare la scelta giusta per il tuo obiettivo

La scelta della giusta tecnologia del forno richiede una chiara comprensione del tuo obiettivo di produzione primario.

- Se il tuo obiettivo primario è massimizzare la produttività: Un forno continuo è la scelta definitiva per la sua velocità ineguagliabile e la capacità di produrre un alto volume di pezzi consistenti.

- Se il tuo obiettivo primario è ridurre i costi operativi a lungo termine: La gestione termica superiore e i sistemi di recupero energetico di un forno continuo offrono risparmi significativi su base unitaria in un contesto di alto volume.

- Se il tuo obiettivo primario è la flessibilità di processo: Un forno a lotti è spesso una scelta migliore per le officine o gli ambienti di ricerca e sviluppo che gestiscono piccole serie di pezzi molto vari con diverse esigenze di lavorazione.

In definitiva, allineare la tua tecnologia del forno con il tuo specifico volume di produzione e mix di prodotti è la chiave per sbloccare la vera efficienza produttiva.

Tabella riassuntiva:

| Aspetto | Beneficio |

|---|---|

| Funzionamento | Elimina i tempi morti tra i lotti, consentendo un flusso continuo dei pezzi |

| Gestione termica | Utilizza il riscaldamento a zone per temperature stabili e riduzione dello spreco energetico |

| Efficienza energetica | Incorpora il recupero di calore e l'automazione per minori costi per unità |

| Volume di produzione | Ideale per la produzione di pezzi ad alto volume e consistenti |

| Compromessi | Alto investimento iniziale e adatto a processi a bassa varietà |

Pronto a potenziare la tua linea di produzione? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include Forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali e produttive uniche. Sia che tu miri a massimizzare la produttività o a ridurre i costi operativi, i nostri forni continui possono offrire un'efficienza ineguagliabile per i tuoi processi ad alto volume. Contattaci oggi per discutere come possiamo ottimizzare la tua configurazione di produzione!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività

- In che modo i forni a tubi rotanti supportano il monitoraggio in tempo reale e la lavorazione continua?

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali