I principali vantaggi dei forni sottovuoto sono la loro capacità di produrre una finitura superficiale eccezionalmente pulita e brillante e di ottenere proprietà metallurgiche superiori nel materiale trattato. Rimuovendo i gas atmosferici, questi forni prevengono l'ossidazione e altre reazioni superficiali, consentendo al contempo un controllo preciso e uniforme sull'intero ciclo di riscaldamento e raffreddamento, con conseguente aumento di resistenza, durezza e ripetibilità del processo.

Un forno sottovuoto non è semplicemente uno strumento per prevenire la ruggine; è un ambiente altamente controllato che ti permette di ingegnerizzare la microstruttura di un materiale con un livello di precisione e consistenza che i forni atmosferici non possono eguagliare.

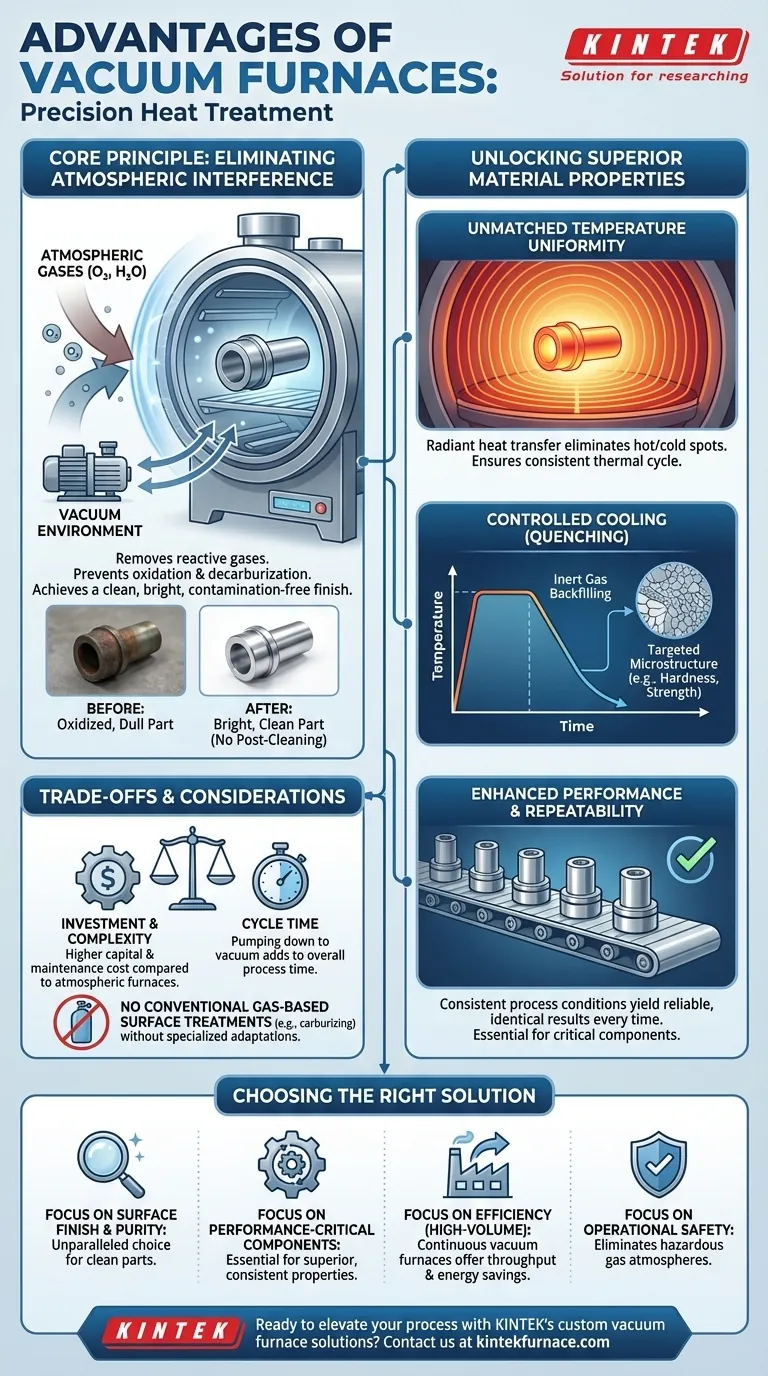

Il Principio Fondamentale: Eliminare le Interferenze Atmosferiche

La caratteristica distintiva di un forno sottovuoto è la rimozione dell'atmosfera. Questo singolo cambiamento modifica fondamentalmente il processo di trattamento termico ed è la fonte dei suoi vantaggi più significativi.

Prevenire l'Ossidazione e la Decarburazione

Ad alte temperature, l'ossigeno e l'umidità presenti nell'aria normale reagiscono aggressivamente con la superficie di un metallo. Ciò provoca ossidazione (formazione di scaglie) e decarburazione (perdita di carbonio dalla superficie dell'acciaio), entrambi fattori che degradano la finitura e le proprietà meccaniche del pezzo.

Un ambiente sottovuoto elimina questi gas reattivi. Il risultato è un pezzo pulito e brillante che non richiede pulizia successiva e mantiene la sua chimica superficiale originale.

Ottenere una Finitura Priva di Contaminanti

Oltre a prevenire l'ossidazione, un vuoto purifica attivamente il pezzo in lavorazione. Il processo può eseguire degasaggio e sgrassaggio, estraendo contaminanti volatili e oli dal materiale e dalla sua superficie.

Ciò assicura che il prodotto finale non sia solo privo di scaglie, ma anche metallurgicamente pulito, il che è fondamentale per applicazioni nei settori aerospaziale, medicale ed elettronico.

Sbloccare Proprietà dei Materiali Superiori

L'ambiente sottovuoto consente un livello di controllo del processo che si traduce direttamente in prestazioni del materiale migliori e più affidabili.

Uniformità di Temperatura Ineguagliabile

In assenza di un'atmosfera che causi correnti di convezione, il calore viene trasferito principalmente tramite irraggiamento. Ciò consente un riscaldamento estremamente uniforme su tutto il pezzo, eliminando punti caldi e freddi.

Questa uniformità assicura che l'intero pezzo, indipendentemente dalla sua geometria, subisca esattamente lo stesso ciclo termico, portando a una struttura del materiale coerente e prevedibile.

Raffreddamento Controllato per Microstrutture Mirate

I forni sottovuoto offrono un controllo preciso sulla fase di raffreddamento (tempra). Utilizzando il riempimento con gas inerte a pressioni controllate, gli operatori possono ottenere un'ampia gamma di velocità di raffreddamento.

Questo controllo è fondamentale per mirare a specifiche microstrutture e ottenere proprietà desiderate come durezza, tenacità e resistenza con incredibile accuratezza.

Prestazioni e Ripetibilità Migliorate

La combinazione di un ambiente pulito e un controllo termico preciso significa che il processo è altamente ripetibile. Ogni lotto può essere lavorato esattamente nelle stesse condizioni, fornendo risultati identici ogni volta.

Questa affidabilità è essenziale per i componenti critici per le prestazioni, dove proprietà meccaniche e magnetiche coerenti non sono negoziabili.

Comprendere i Compromessi e le Considerazioni

Sebbene potenti, i forni sottovuoto non sono una soluzione universale. Una valutazione obiettiva richiede la comprensione del loro contesto operativo.

Investimento Iniziale e Complessità

I forni sottovuoto rappresentano un investimento di capitale significativo rispetto ai forni atmosferici tradizionali. Sono sistemi complessi che richiedono una manutenzione specializzata per pompe del vuoto, guarnizioni e sistemi di controllo.

Tempo Ciclo

Il processo di pompaggio della camera fino al livello di vuoto richiesto aggiunge tempo al ciclo di processo complessivo. Per alcune parti ad alto volume e basso margine, questo può essere un fattore limitante rispetto ai forni atmosferici continui.

Nessun Trattamento Superficiale a Base di Gas

Per loro natura, i forni sottovuoto non sono adatti per processi termochimici convenzionali che richiedono un'atmosfera gassosa reattiva, come la cementazione o la nitrurazione. Sebbene esistano versioni assistite da plasma di questi processi per i forni sottovuoto, appartengono a una categoria tecnologica diversa.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno sottovuoto dovrebbe essere guidata dai requisiti specifici del tuo componente e dagli obiettivi di produzione.

- Se la tua priorità principale è la finitura superficiale e la purezza: Un forno sottovuoto è la scelta impareggiabile per produrre pezzi puliti, brillanti e privi di contaminanti.

- Se la tua priorità principale sono i componenti critici per le prestazioni: Il controllo del processo e la ripetibilità di un forno sottovuoto sono essenziali per ottenere proprietà metallurgiche coerenti e superiori.

- Se la tua priorità principale è l'efficienza del processo in contesti ad alto volume: Un forno sottovuoto continuo può offrire significativi risparmi energetici e un'elevata produttività minimizzando i tempi di inattività e i cicli di temperatura.

- Se la tua priorità principale è la sicurezza operativa: I forni sottovuoto eliminano la necessità di manipolare le atmosfere gassose costose e spesso infiammabili o esplosive richieste da alcuni processi atmosferici.

Scegliere un forno sottovuoto è un investimento in controllo, pulizia e consistenza, che ti permette di produrre componenti di qualità superiore in modo affidabile.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Finitura Superficiale Pulita | Previene ossidazione e decarburazione, risultando in pezzi brillanti e privi di scaglie senza pulizia successiva. |

| Proprietà Metallurgiche Superiori | Consente un controllo preciso della microstruttura per una maggiore resistenza, durezza e consistenza. |

| Uniformità della Temperatura | Utilizza l'irraggiamento per un riscaldamento uniforme, eliminando punti caldi/freddi e garantendo un trattamento omogeneo. |

| Raffreddamento Controllato | Permette velocità di raffreddamento mirate con gas inerte per proprietà specifiche del materiale come la tenacità. |

| Ambiente Privo di Contaminanti | Rimuove i contaminanti volatili tramite degasaggio, ideale per applicazioni aerospaziali e mediche. |

| Elevata Ripetibilità | Condizioni di processo coerenti producono risultati affidabili lotto dopo lotto. |

Pronto a elevare i tuoi processi di trattamento termico con precisione e affidabilità? In KINTEK, sfruttiamo eccezionali capacità di R&S e di produzione interna per fornire soluzioni di forni ad alta temperatura avanzate e personalizzate in base alle tue esigenze. La nostra linea di prodotti, che include forni sottovuoto e a atmosfera, forni a muffola, a tubo, rotativi e sistemi CVD/PECVD, è supportata da solide capacità di personalizzazione approfondita per soddisfare i tuoi requisiti sperimentali unici. Che tu sia nel settore aerospaziale, medico o elettronico, ti aiutiamo a ottenere proprietà metallurgiche superiori e risultati privi di contaminazione. Contattaci oggi stesso per discutere come i nostri forni sottovuoto possono trasformare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Perché la superficie dell'acciaio appare brillante dopo la tempra sottovuoto? Scopri il segreto per finiture impeccabili

- Perché l'umidità deve essere controllata nei forni per leghe di alluminio? Prevenire ora vesciche e danni da idrogeno

- Quali sono gli elementi essenziali per prevenire la deformazione dei pezzi nella tempra sottovuoto? Padroneggiare il riscaldamento uniforme e la tempra controllata

- Quali sono le caratteristiche principali di un forno a vuoto? Ottenere purezza e precisione nella lavorazione dei materiali

- Quali settori utilizzano comunemente i forni ad arco sotto vuoto e perché? Sblocca metalli ultra-puri per l'aerospaziale, il medicale e l'energia

- Quali ambienti di processo critici fornisce un forno ad alto vuoto per il carburo di boro? Ottenere una sinterizzazione superiore

- In che modo un ambiente controllato di vuoto o gas inerte aiuta nello studio del meccanismo di ossidazione delle leghe di alluminio?

- Perché l'ambiente sottovuoto è importante in un forno a vuoto? Assicurare purezza e precisione nella lavorazione dei materiali