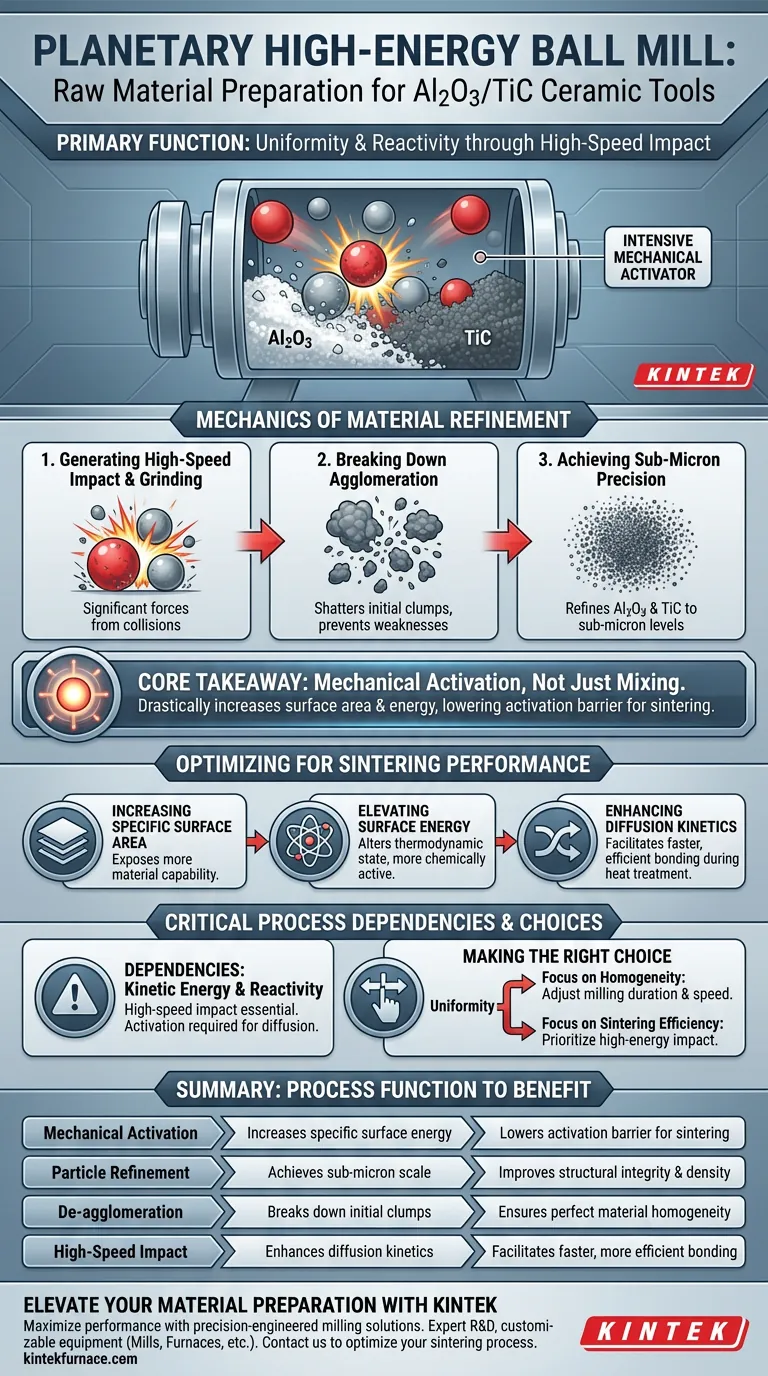

La funzione principale di un mulino a sfere planetario ad alta energia in questo contesto è quella di agire come un intensivo attivatore meccanico che garantisce uniformità e reattività. Attraverso impatti ad alta velocità e forze di macinazione, mescola le polveri di allumina (Al2O3) e carburo di titanio (TiC) raffinando contemporaneamente la loro dimensione delle particelle a livelli sub-micrometrici. Questo processo rompe gli agglomerati iniziali, creando una miscela omogenea fondamentale per l'integrità strutturale dell'utensile finale.

Concetto chiave Il mulino a sfere fa più che semplicemente mescolare i materiali; li attiva meccanicamente. Aumentando drasticamente l'area superficiale specifica e l'energia superficiale della polvere, il processo di macinazione abbassa la barriera di attivazione per la successiva fase di sinterizzazione, garantendo una diffusione e una reattività superiori.

La meccanica del raffinamento dei materiali

Generazione di impatti ad alta velocità

Il mulino a sfere planetario utilizza meccaniche distinte ad alta velocità per processare le materie prime. Genera significative forze di impatto e macinazione attraverso la collisione delle sfere di macinazione e della miscela di polveri.

Rottura degli agglomerati

Le polveri ceramiche grezze tendono naturalmente ad aggregarsi o agglomerarsi. Il processo di macinazione ad alta energia frantuma fisicamente questi agglomerati iniziali, prevenendo debolezze strutturali nel composito finale.

Ottenimento della precisione sub-micrometrica

Per creare un utensile ceramico ad alte prestazioni, le dimensioni standard delle polveri sono spesso insufficienti. Il processo di macinazione raffina le particelle di Al2O3 e TiC fino a livelli sub-micrometrici, una scala necessaria per proprietà dei materiali avanzate.

Ottimizzazione delle prestazioni di sinterizzazione

Aumento dell'area superficiale specifica

Man mano che la dimensione delle particelle diminuisce durante la macinazione, l'area superficiale specifica della polvere aumenta efficacemente. Questo espone una maggiore capacità del materiale al processo di legame.

Aumento dell'energia superficiale

L'intensa macinazione fisica non cambia solo la forma delle particelle; altera il loro stato termodinamico. Il processo aumenta l'energia superficiale della polvere, rendendo il materiale chimicamente più attivo.

Miglioramento della cinetica di diffusione

L'obiettivo finale di questa fase di preparazione è facilitare il processo di sinterizzazione che segue. L'aumentata energia e area superficiale migliorano significativamente la cinetica di diffusione, consentendo ai materiali di legarsi e reagire in modo più efficiente durante il trattamento termico.

Dipendenze critiche del processo

La necessità di energia cinetica

È importante capire che questo processo si basa fortemente sull'aspetto "ad alta energia" dell'attrezzatura. La semplice miscelazione senza impatti ad alta velocità è insufficiente per ottenere il raffinamento sub-micrometrico richiesto.

La reattività richiede attivazione meccanica

La semplice miscelazione di Al2O3 e TiC non produrrà la stessa qualità di utensile ceramico. L'aumento fisico della reattività è un risultato diretto delle specifiche forze meccaniche applicate; senza questa intensa attivazione, la cinetica di diffusione necessaria per una sinterizzazione di successo potrebbe non essere realizzata.

Fare la scelta giusta per il tuo obiettivo

Per garantire il successo del tuo progetto di utensili ceramici in Al2O3/TiC, considera i requisiti specifici della preparazione delle tue materie prime:

- Se il tuo obiettivo principale è l'omogeneità del materiale: Assicurati che la durata e la velocità di macinazione siano sufficienti a rompere tutti gli agglomerati iniziali per una miscela perfettamente uniforme.

- Se il tuo obiettivo principale è l'efficienza di sinterizzazione: Dai priorità alle impostazioni di impatto ad alta energia per massimizzare l'energia superficiale, che guida la cinetica di diffusione necessaria per la densificazione.

Sfruttando il mulino a sfere ad alta energia per raffinare la dimensione delle particelle e aumentare l'energia superficiale, poni le basi per un composito ceramico durevole e ad alte prestazioni.

Tabella riassuntiva:

| Funzione del processo | Impatto sulla materia prima | Beneficio per l'utensile ceramico finale |

|---|---|---|

| Attivazione meccanica | Aumenta l'energia superficiale specifica | Abbassa la barriera di attivazione per la sinterizzazione |

| Raffinamento delle particelle | Raggiunge la scala sub-micrometrica | Migliora l'integrità strutturale e la densità |

| De-agglomerazione | Rompe i grumi iniziali | Garantisce perfetta omogeneità del materiale |

| Impatto ad alta velocità | Migliora la cinetica di diffusione | Facilita un legame più rapido ed efficiente |

Eleva la tua preparazione dei materiali con KINTEK

Massimizza le prestazioni dei tuoi utensili ceramici in Al2O3/TiC con soluzioni di macinazione ingegnerizzate di precisione. Supportato da R&S e produzione esperte, KINTEK offre una vasta gamma di attrezzature di laboratorio tra cui mulini a sfere planetari ad alta energia e forni avanzati ad alta temperatura (sistemi a muffola, a tubo, sottovuoto e CVD), tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca e produzione.

Non accontentarti di risultati incoerenti. Contattaci oggi stesso per ottimizzare il tuo processo di sinterizzazione e scopri come la nostra esperienza può guidare la tua innovazione.

Guida Visiva

Riferimenti

- Alejandro Padilla-González, I.A. Figueroa. Development and Mechanical Characterization of a CoCr-Based Multiple-Principal-Element Alloy. DOI: 10.1007/s13632-024-01111-z

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- Quali sono i principali tipi di forni da laboratorio in base alle dimensioni? Trova la soluzione perfetta per la scala del tuo laboratorio

- Qual è il significato dell'utilizzo del PVD per film sottili di fosfosolfuro? Scala la tua ricerca optoelettronica all'industria

- Qual è la funzione di un forno di essiccazione ad aria calda da laboratorio nel trattamento del TiO2? Garantire una qualità uniforme delle nanoparticelle

- Qual è lo scopo di un forno di calcinazione ad alta temperatura nel Sol-Gel? Ottenere elevata purezza e cristallinità

- Quali sono le applicazioni dei forni per il trattamento termico nell'industria aerospaziale? Migliorare le prestazioni dei componenti per condizioni estreme

- Quali sono i vantaggi dell'utilizzo di un forno a lotti? Ottenere una flessibilità e una precisione di processo senza pari

- Perché il livello di vuoto di base di un sistema di co-sputtering a magnetron è critico per i film sottili di lega Ru50Mo50(0001)?

- Perché i nanotubi di carbonio sono considerati adsorbenti superiori? Rimozione efficiente di gas organici nocivi