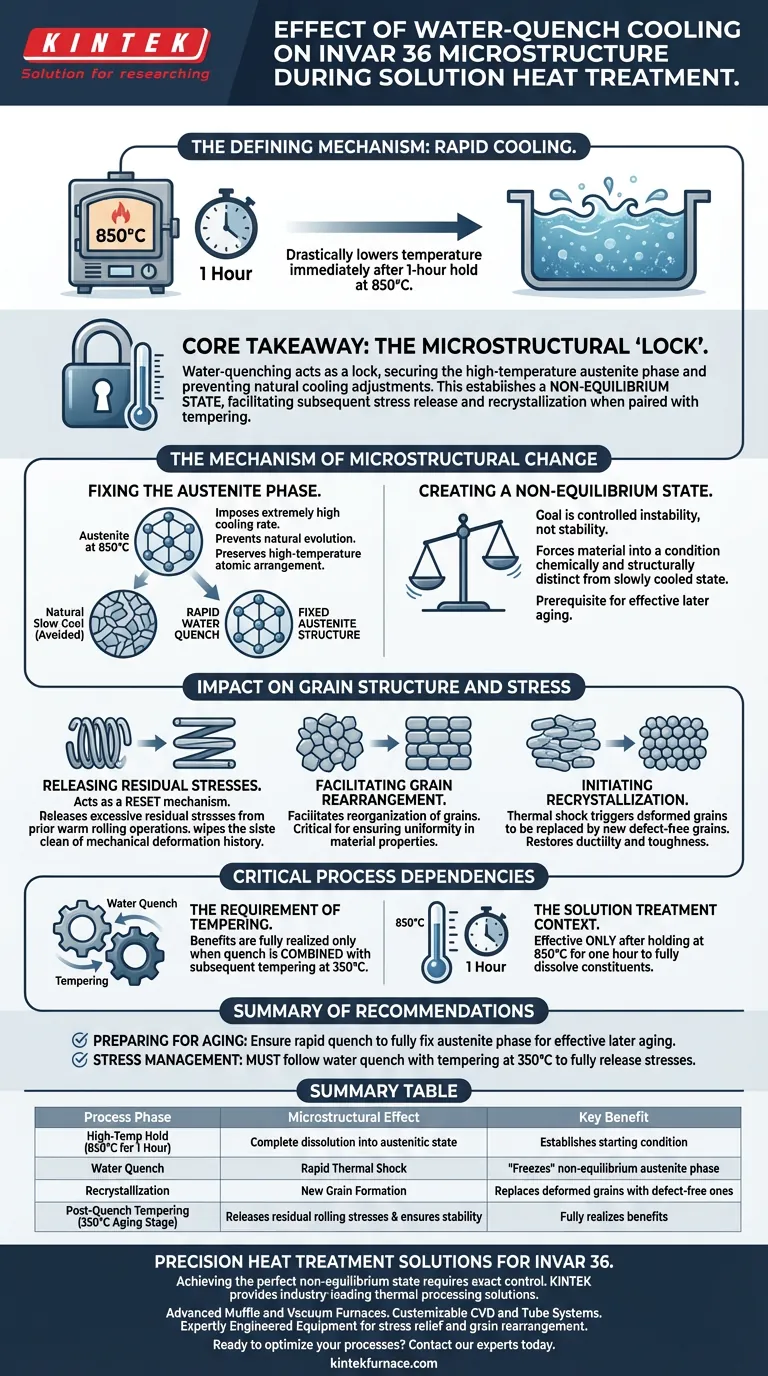

Il raffreddamento rapido è il meccanismo distintivo. L'attrezzatura di raffreddamento a tempra ad acqua viene impiegata per abbassare drasticamente la temperatura dell'Invar 36 immediatamente dopo che è stato mantenuto a una temperatura di soluzione di 850 °C per un'ora. L'effetto primario di questo elevato tasso di raffreddamento è quello di "congelare" o fissare la microstruttura austenitica nel suo stato ad alta temperatura, creando una specifica condizione di non equilibrio richiesta per l'elaborazione successiva.

Concetto chiave La tempra ad acqua agisce come un "blocco" microstrutturale, fissando la fase austenitica ad alta temperatura per prevenire gli aggiustamenti naturali dovuti al raffreddamento. Stabilendo uno stato di non equilibrio, questo processo, se abbinato alla ricottura, facilita il rilascio delle tensioni di laminazione e avvia la ricristallizzazione critica della struttura granulare della lega.

Il Meccanismo del Cambiamento Microstrutturale

Fissaggio della Fase Austenitica

La funzione dell'attrezzatura è quella di imporre un tasso di raffreddamento estremamente elevato alla lega. A 850 °C, l'Invar 36 esiste in uno stato austenitico.

Raffreddando rapidamente il materiale con acqua, si impedisce alla microstruttura di evolversi come farebbe naturalmente durante un raffreddamento lento. Questo fissa efficacemente la struttura austenitica, preservando la disposizione atomica trovata alle alte temperature.

Creazione di uno Stato di Non Equilibrio

L'obiettivo di questo processo non è la stabilità, ma piuttosto l'instabilità controllata.

La tempra ad acqua costringe il materiale in una condizione di non equilibrio. Questo stato è chimicamente e strutturalmente distinto dallo stato che il materiale raggiungerebbe se fosse lasciato raffreddare lentamente a temperatura ambiente. Questa condizione specifica è un prerequisito per l'efficacia delle successive fasi di invecchiamento.

Impatto sulla Struttura Granulare e sulle Tensioni

Rilascio delle Tensioni Residue

Mentre la tempra è spesso associata all'induzione di tensioni in altri materiali, il suo ruolo qui agisce come un meccanismo di reset.

L'Invar 36 contiene spesso tensioni residue eccessive da precedenti operazioni di laminazione a caldo. Il trattamento termico di solubilizzazione, culminato con questa tempra ad acqua, aiuta a rilasciare queste tensioni residue. Essenzialmente, cancella la storia della deformazione meccanica precedente.

Facilitazione del Riorganizzazione Granulare

Oltre al rilascio delle tensioni, la tempra svolge un ruolo vitale nell'evoluzione dei grani stessi.

Il processo facilita la riorganizzazione granulare all'interno della microstruttura. Questa riorganizzazione è fondamentale per garantire l'uniformità delle proprietà del materiale.

Avvio della Ricristallizzazione

Lo shock termico e lo stato successivo del materiale innescano l'inizio della ricristallizzazione.

Questo è il processo in cui i grani deformati vengono sostituiti da un nuovo set di grani privi di difetti. Questo rinnovamento strutturale è essenziale per ripristinare la duttilità e la tenacità dell'Invar 36.

Dipendenze Critiche del Processo

Il Requisito della Ricottura

È fondamentale notare che la tempra ad acqua fa parte di un sistema a doppio stadio.

I benefici descritti, in particolare il rilascio delle tensioni e la riorganizzazione granulare, si realizzano pienamente quando la tempra è combinata con una successiva ricottura a 350 °C.

Il Contesto del Trattamento di Solubilizzazione

La tempra non può essere considerata isolatamente dal ciclo di riscaldamento.

È specificamente efficace solo dopo che il materiale è stato mantenuto a 850 °C per un'ora. Se il materiale non viene mantenuto a questa temperatura abbastanza a lungo da sciogliere completamente i costituenti nell'austenite, la tempra ad acqua non produrrà la corretta struttura di non equilibrio.

Applicazione al Tuo Processo

Riepilogo delle Raccomandazioni

- Se il tuo obiettivo principale è la preparazione per l'invecchiamento: Assicurati che la tempra sia abbastanza rapida da fissare completamente la fase austenitica, poiché questo stato di non equilibrio è necessario per un efficace invecchiamento successivo.

- Se il tuo obiettivo principale è la gestione delle tensioni: Non fare affidamento solo sulla tempra; devi seguire la tempra ad acqua con una ricottura a 350 °C per rilasciare completamente le tensioni eccessive dalla laminazione a caldo.

Il successo nel trattamento dell'Invar 36 si basa sull'utilizzo della tempra ad acqua non come fase finale, ma come metodo preciso per bloccare la microstruttura necessaria per una ricottura efficace.

Tabella Riassuntiva:

| Fase del Processo | Effetto Microstrutturale | Beneficio Chiave |

|---|---|---|

| Mantenimento ad Alta Temperatura | 850 °C per 1 Ora | Dissoluzione completa nello stato austenitico |

| Tempra ad Acqua | Shock Termico Rapido | Fissa la fase austenitica di non equilibrio |

| Ricristallizzazione | Formazione di Nuovi Grani | Sostituisce i grani deformati con grani privi di difetti |

| Ricottura Post-Tempra | Fase di Invecchiamento a 350 °C | Rilascia le tensioni residue di laminazione e garantisce la stabilità |

Soluzioni di Trattamento Termico di Precisione per Invar 36

Ottenere lo stato di non equilibrio perfetto nell'Invar 36 richiede un controllo esatto della temperatura e meccanismi di tempra affidabili. KINTEK fornisce soluzioni di trattamento termico all'avanguardia progettate per soddisfare le rigorose esigenze della scienza dei materiali.

Supportati da R&S e produzione esperte, offriamo:

- Forni a Muffola e Sottovuoto Avanzati per un trattamento di solubilizzazione preciso.

- Sistemi CVD e a Tubo Personalizzabili su misura per i requisiti specifici della tua lega.

- Attrezzature Progettate Esperte per facilitare il rilascio delle tensioni e la riorganizzazione granulare.

Pronto a ottimizzare i processi ad alta temperatura del tuo laboratorio? Contatta i nostri esperti oggi stesso per scoprire come i forni da laboratorio personalizzabili di KINTEK possono migliorare le prestazioni dei tuoi materiali.

Guida Visiva

Riferimenti

- Mehmet Kul, Markus Merkel. Minimum and Stable Coefficient of Thermal Expansion by Three-Step Heat Treatment of Invar 36. DOI: 10.3390/cryst14121097

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Perché il controllo preciso della temperatura è fondamentale per l'essiccazione dei film di nanotubi di carbonio? Raggiungi una stabilità termica perfetta di 80°C

- Qual è lo scopo principale dell'utilizzo di un processo di spurgo con gas argon durante la pirolisi dei rifiuti? Garantire una decomposizione pura

- Quale ruolo svolge la fase di ebollizione ad alta temperatura nella conversione della silice dalla lolla di riso? Aumenta le rese di estrazione

- Come viene utilizzato un forno sottovuoto durante il processo di essiccazione del gel NVP/C? Garantire elevata purezza e integrità strutturale

- Qual è il ruolo della tecnologia di sigillatura ad alto vuoto? Sintesi di precisione di solfuro di rame ad alte prestazioni

- Perché è necessario un forno con controllo programmato della temperatura per la rigenerazione del catalizzatore? Garantire la stabilità del catalizzatore

- Perché viene utilizzato un reattore omogeneo per la cristallizzazione? Per ottenere il 100% di uniformità termica per cristalli puri

- Come differiscono le condizioni di processo CVT e hPLD per i cristalli di Nb1+xSe2? Esplorazione della crescita di equilibrio vs. dinamica