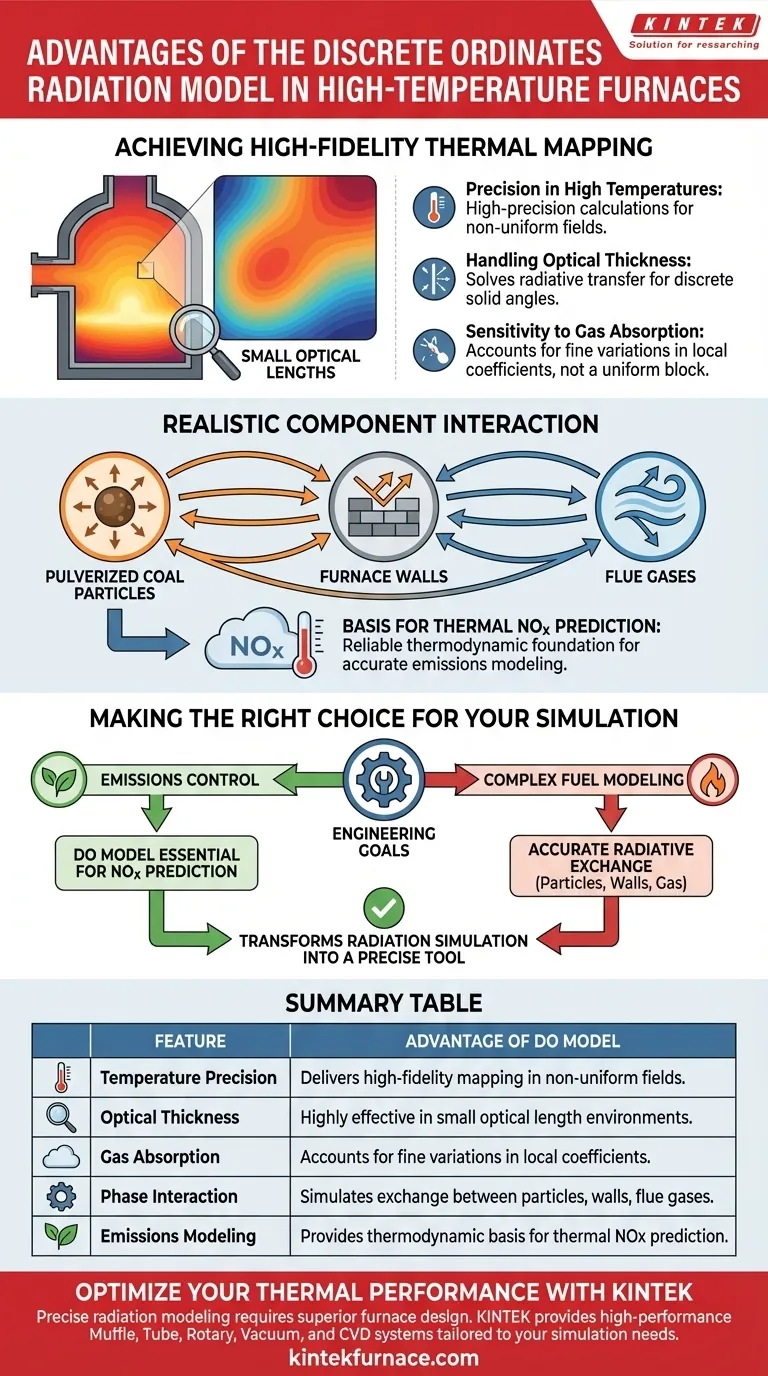

Il modello di radiazione delle Ordinare Discrete (DO) è la scelta preferita per ottenere calcoli di distribuzione della temperatura ad alta precisione negli ambienti dei forni ad alta temperatura. È particolarmente vantaggioso in scenari con brevi lunghezze ottiche, dove tiene conto delle sottili variazioni nei coefficienti di assorbimento del gas per fornire una simulazione realistica dello scambio energetico.

Modellando accuratamente le complesse interazioni tra particelle polverizzate, pareti del forno e gas di scarico, il modello DO fornisce le rigorose basi termodinamiche necessarie per prevedere risultati sensibili come la formazione di NOx termico.

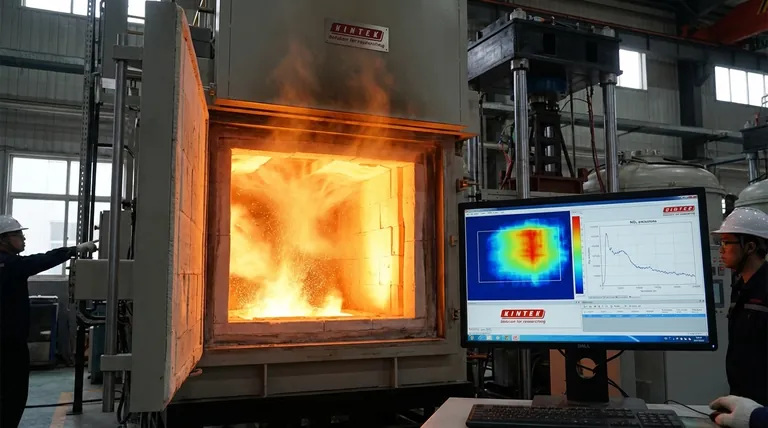

Ottenere una mappatura termica ad alta fedeltà

Precisione alle alte temperature

Negli ambienti dei forni ad alta temperatura, i modelli di radiazione standard spesso faticano con l'accuratezza. Il modello DO eccelle qui fornendo calcoli ad alta precisione riguardo alla distribuzione della temperatura.

Questo livello di accuratezza è fondamentale quando il campo termico non è uniforme o quando è necessario identificare picchi di temperatura esatti per garantire la sicurezza delle apparecchiature e l'efficienza del processo.

Gestione dello spessore ottico

Il modello DO è particolarmente efficace in ambienti caratterizzati da brevi lunghezze ottiche.

Mentre alcuni modelli semplificano il trasporto radiativo nei mezzi otticamente sottili, il modello DO risolve l'equazione di trasferimento radiativo per specifici angoli solidi discreti, garantendo la validità anche quando lo spessore ottico è basso.

Sensibilità all'assorbimento del gas

Un vantaggio distintivo di questo modello è la sua capacità di tenere conto delle sottili variazioni nei coefficienti di assorbimento del gas.

Invece di trattare il mezzo gassoso come un blocco uniforme, il modello DO riconosce le differenze locali nel modo in cui i gas assorbono ed emettono radiazioni, portando a un profilo termico molto più granulare e accurato.

Interazione realistica dei componenti

Simulazione dello scambio multifase

I forni contengono spesso un mix di elementi distinti. Il modello DO simula realisticamente lo scambio energetico tra tre componenti critici:

- Particelle di carbone polverizzato

- Pareti del forno

- Gas di scarico

Questa capacità garantisce che la simulazione catturi i cicli di feedback radiativo tra la fonte di combustibile, i confini di contenimento e i sottoprodotti della combustione.

La base per la previsione degli NOx

Uno dei benefici a valle più preziosi dell'utilizzo del modello DO è il suo impatto sulla modellazione delle emissioni.

Poiché fornisce una base termodinamica affidabile, consente la previsione accurata della formazione di NOx termico. Poiché gli NOx termici dipendono fortemente dalle temperature di fiamma di picco, la precisione del modello DO è essenziale per gli studi di conformità ambientale.

Comprendere i compromessi

Specificità dell'applicazione

Sebbene il modello DO sia altamente preciso, il riferimento evidenzia la sua utilità specifica in ambienti ad alta temperatura con brevi lunghezze ottiche.

Gli utenti dovrebbero essere consapevoli che questa precisione riguardo alle "sottili variazioni" e alle interazioni particella-gas implica un livello di complessità necessario per fenomeni dettagliati come la formazione di NOx. L'uso di questo modello implica un impegno a catturare questi minimi dettagli, che potrebbero non essere necessari per simulazioni più semplici in cui sono sufficienti medie di temperatura approssimative o dove lo spessore ottico è grande e uniforme.

Fare la scelta giusta per la tua simulazione

Per determinare se il modello delle Ordinare Discrete è lo strumento giusto per il tuo progetto, considera i tuoi specifici obiettivi ingegneristici:

- Se il tuo obiettivo principale è il controllo delle emissioni: il modello DO è essenziale perché fornisce la base termodinamica precisa necessaria per prevedere la formazione di NOx termico.

- Se il tuo obiettivo principale è la modellazione complessa del combustibile: usa questo modello per catturare accuratamente lo scambio di energia radiativa tra particelle di carbone polverizzato e il gas e le pareti circostanti.

Il modello DO trasforma la simulazione della radiazione da un'approssimazione generale a uno strumento preciso in grado di catturare la sottile fisica della combustione ad alta temperatura.

Tabella riassuntiva:

| Caratteristica | Vantaggio del modello di radiazione DO |

|---|---|

| Precisione della temperatura | Fornisce una mappatura termica ad alta fedeltà in campi non uniformi. |

| Spessore ottico | Altamente efficace in ambienti con brevi lunghezze ottiche. |

| Assorbimento del gas | Tiene conto delle sottili variazioni nei coefficienti di assorbimento del gas locale. |

| Interazione di fase | Simula lo scambio energetico tra particelle, pareti e gas di scarico. |

| Modellazione delle emissioni | Fornisce la base termodinamica per una previsione accurata degli NOx termici. |

Ottimizza le tue prestazioni termiche con KINTEK

Una modellazione precisa della radiazione è il primo passo verso una progettazione superiore del forno. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni su misura per le tue esatte esigenze di simulazione. Sia che tu ti concentri sul controllo delle emissioni o sulla lavorazione di materiali complessi, i nostri forni da laboratorio ad alta temperatura personalizzabili garantiscono che i tuoi risultati reali corrispondano ai tuoi modelli ad alta fedeltà.

Pronto ad elevare la tua ricerca e l'efficienza produttiva? Contatta oggi il nostro team di ingegneri per trovare la soluzione di forno perfetta per le tue esigenze uniche.

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è il ruolo di un forno industriale nella fase di essiccazione del biochar di Rosa roxburghii? Sblocca l'integrità strutturale

- Qual è lo scopo del riscaldamento secondario a 200 gradi Celsius per le leghe Ge-S-Cd? Garantire campioni privi di stress

- Qual è la funzione di un reattore idrotermale ad alta pressione nella sintesi di aerogel di grafene? Chiave per i framework di carbonio 3D

- In che modo un sistema di riscaldamento e raffreddamento a circolazione d'olio influisce sull'HPDC? Ottimizza il controllo termico della pressofusione

- Perché il gas argon è preferito ad altri gas inerti? Scopri il suo equilibrio ottimale per l'uso industriale

- Come viene affrontato il problema dell'ossidazione superficiale e della decarburazione nel trattamento termico convenzionale? Scopri il metodo del sovrametallo di lavorazione.

- Quale ruolo svolge la calcinazione ad alta temperatura nella purificazione delle ceneri vulcaniche? Ottenere risultati di silice ultra-pura

- Perché è necessario asciugare la vetreria in un forno a 140 °C per una notte prima della GTP? Garantire una polimerizzazione anidra precisa