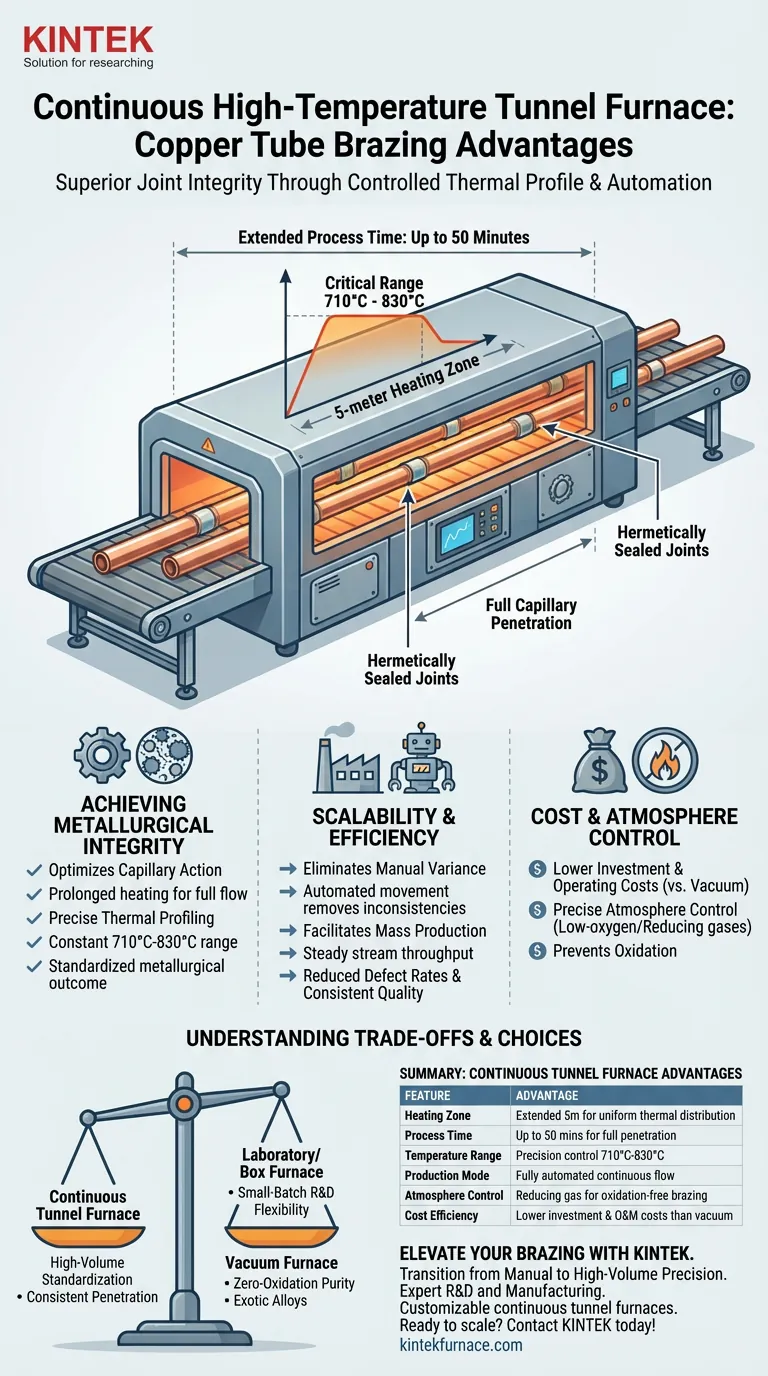

I principali vantaggi di processo di un forno a tunnel continuo ad alta temperatura derivano dalla sua capacità di mantenere un profilo termico rigorosamente controllato per un periodo prolungato, garantendo un'integrità superiore delle giunzioni. Utilizzando una zona di riscaldamento estesa fino a 5 metri e un tempo di processo fino a 50 minuti, questa attrezzatura garantisce la completa penetrazione capillare dei metalli d'apporto nell'intervallo critico di 710°C-830°C. Questo metodo continuo elimina la non uniformità intrinseca della brasatura manuale, consentendo una produzione automatizzata di alta qualità per componenti su larga scala.

Stabilizzando l'ambiente termico e automatizzando il flusso di lavoro, i forni a tunnel continui trasformano la brasatura del rame da un'attività manuale variabile a un processo industriale coerente e ad alto volume.

Ottenere l'integrità metallurgica

Ottimizzazione dell'azione capillare

Il fattore più critico nella brasatura è garantire che il metallo d'apporto fluisca completamente nello spazio della giunzione.

Un forno a tunnel fornisce un processo di riscaldamento prolungato fino a 50 minuti. Questa durata estesa consente tempo sufficiente affinché il metallo d'apporto si sciolga, fluisca e raggiunga la completa penetrazione capillare, creando una giunzione ermeticamente sigillata e meccanicamente resistente.

Profilazione termica precisa

Le operazioni manuali spesso soffrono di picchi o cali di temperatura che compromettono il legame.

I forni a tunnel continui mantengono un profilo di temperatura costante tipicamente compreso tra 710°C e 830°C. Questa costanza assicura che ogni componente che attraversa la zona di riscaldamento di 5 metri sperimenti esattamente la stessa storia termica, standardizzando efficacemente il risultato metallurgico.

Scalabilità ed efficienza operativa

Eliminazione della varianza manuale

Gli operatori umani introducono variabili come angoli di riscaldamento incoerenti o differenze di temporizzazione.

Automatizzando il movimento delle parti attraverso la zona di calore, il forno rimuove queste incongruenze manuali. Ciò si traduce in una drastica riduzione dei tassi di difetto e garantisce che venga mantenuta una qualità di saldatura costante in ogni turno.

Facilitazione della produzione di massa

Per i produttori che si occupano di componenti su larga scala o di grandi volumi, la lavorazione a lotti può rappresentare un collo di bottiglia.

I forni continui sono progettati per la lavorazione automatizzata di componenti su larga scala. A differenza dei forni a scatola che richiedono cicli di carico e scarico, un forno a tunnel consente un flusso di produzione costante, aumentando significativamente la produttività.

Costi e controllo dell'atmosfera

Oltre alla velocità, questi forni offrono vantaggi economici e di controllo ambientale.

Generalmente presentano costi di investimento e operativi inferiori rispetto ai forni a vuoto. Inoltre, consentono un controllo preciso delle atmosfere interne, ad esempio utilizzando gas a basso contenuto di ossigeno o riducenti, per prevenire l'ossidazione senza l'alto costo del mantenimento di un alto vuoto.

Comprensione dei compromessi

Sebbene i forni a tunnel continui siano superiori per l'uniformità ad alto volume, non sono la soluzione universale per ogni scenario di brasatura.

Limitazioni di flessibilità

Questi forni sono ottimizzati per il funzionamento a regime stazionario. Sono meno agili dei forni da laboratorio o a scatola quando si tratta di frequenti modifiche ai profili di temperatura o di lavorazione di lotti sperimentali molto piccoli e diversi.

Energia di avvio e arresto

Poiché si basano su un tunnel riscaldato lungo e stabile, questi forni sono utilizzati al meglio in turni continui. Avvii e arresti frequenti possono essere ad alto consumo energetico e ridurre l'efficienza complessiva rispetto a unità a lotto più piccole progettate per un uso intermittente.

Fare la scelta giusta per il tuo obiettivo

Per decidere se un forno a tunnel continuo ad alta temperatura è la soluzione giusta per le tue esigenze di brasatura del rame, valuta il tuo volume di produzione e i requisiti di qualità.

- Se il tuo obiettivo principale è la standardizzazione ad alto volume: Scegli il forno a tunnel continuo per garantire una penetrazione capillare costante e costi unitari inferiori attraverso l'automazione.

- Se il tuo obiettivo principale è la R&S su piccoli lotti: Considera un forno a tubo o a scatola da laboratorio, che offre maggiore flessibilità per modificare i parametri e testare profili termici distinti.

- Se il tuo obiettivo principale è la purezza a ossidazione zero: Valuta un forno a vuoto, specialmente se è richiesto l'ambiente più pulito possibile per leghe esotiche, nonostante il costo operativo più elevato.

Per la brasatura di tubi di rame su scala industriale, il forno a tunnel continuo rimane lo standard definitivo per bilanciare la produttività con la qualità metallurgica.

Tabella riassuntiva:

| Caratteristica | Vantaggio del forno a tunnel continuo |

|---|---|

| Zona di riscaldamento | Zona estesa di 5 metri per una distribuzione termica uniforme |

| Tempo di processo | Fino a 50 minuti per una completa penetrazione capillare |

| Intervallo di temperatura | Controllo di precisione tra 710°C e 830°C |

| Modalità di produzione | Flusso continuo completamente automatizzato per componenti su larga scala |

| Controllo dell'atmosfera | Capacità di gas riducente per brasatura senza ossidazione |

| Efficienza dei costi | Costi di investimento e O&M inferiori rispetto ai sistemi a vuoto |

Migliora la tua produzione di brasatura con KINTEK

Passa dalla brasatura manuale incoerente alla precisione ad alto volume. Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, oltre a forni a tunnel continui personalizzabili, adattati alle tue esigenze industriali uniche.

Sia che tu richieda una standardizzazione ad alto volume o soluzioni di laboratorio specializzate, i nostri ingegneri forniscono l'esperienza termica per ottimizzare i tuoi risultati metallurgici.

Pronto a scalare la tua produzione? Contattaci oggi stesso per trovare la soluzione di forno perfetta!

Guida Visiva

Riferimenti

- António B. Pereira, Ana Horovistiz. Brazing of Copper Pipes for Heat Pump and Refrigeration Applications. DOI: 10.3390/met14020171

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché è necessaria una fornace con controllo della temperatura ad alta precisione per il DPKB-S? Garantire l'accuratezza della sintesi dei materiali

- Perché utilizzare il congelamento con azoto liquido e l'essiccazione a freddo sotto vuoto per l'idratazione di cemento e biomassa? Preserva la Microstruttura Ora

- Perché la tecnologia di agitazione elettromagnetica viene impiegata durante il processo di fusione delle leghe Titanio-Rame (Ti–Cu)?

- Come aiuta un'unità di circolazione di raffreddamento nella pirolisi della plastica? Ottimizzare la separazione di bio-olio e gas

- Perché il controllo preciso della temperatura è fondamentale per la superlega K439B? Trattamento termico di soluzione a 1160°C

- Qual è la funzione di un forno essiccatore per il semi-coke di scisto bituminoso? Ottenere una standardizzazione precisa del campione

- In che modo un forno sottovuoto contribuisce alle prestazioni delle sospensioni per elettrodi compositi? Migliora la durata e la stabilità della batteria

- Qual è la funzione di un reattore ad alta pressione nella SHS? Ottimizza la sintesi del carburo di tungsteno con precisione