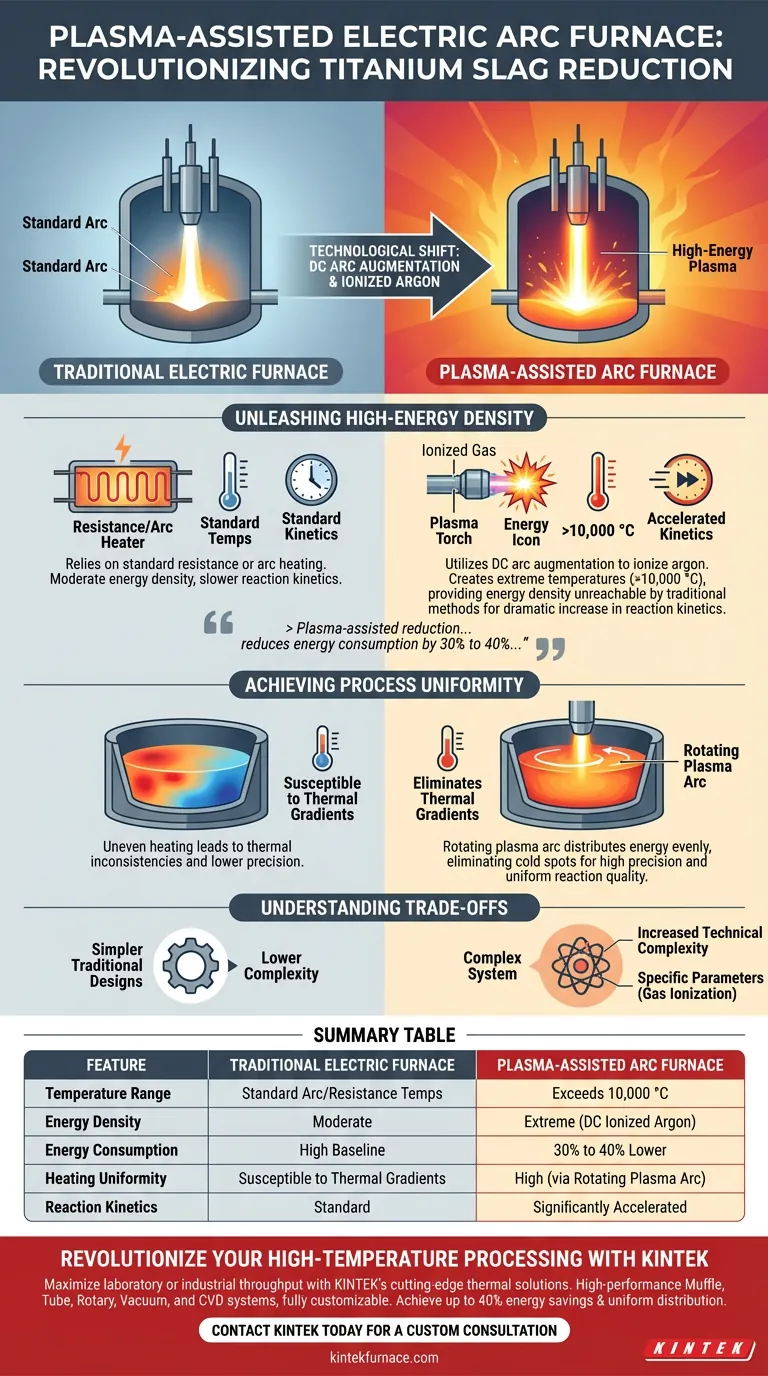

L'integrazione della tecnologia al plasma nei forni ad arco elettrico trasforma radicalmente il processo di riduzione carbotermica. Utilizzando l'aumento dell'arco a corrente continua (CC) per ionizzare il gas argon, i sistemi assistiti da plasma generano temperature superiori a 10.000 °C con un'estrema densità energetica. Questo cambiamento tecnologico offre una cinetica di reazione significativamente più rapida e un ridotto consumo energetico rispetto alle configurazioni tradizionali dei forni elettrici.

La riduzione assistita da plasma rappresenta un passaggio dal semplice riscaldamento alla gestione energetica ad alta precisione, in grado di ridurre il consumo energetico dal 30% al 40% eliminando al contempo le incongruenze termiche che affliggono i metodi tradizionali.

Sfruttare l'alta densità energetica

Il ruolo dell'argon ionizzato

I forni elettrici tradizionali si basano sul riscaldamento a resistenza o ad arco standard. Le unità assistite da plasma, tuttavia, utilizzano l'aumento dell'arco CC per ionizzare il gas argon.

Generazione di temperature estreme

Questo processo di ionizzazione crea uno stato di plasma ad alta temperatura. Il sistema raggiunge temperature superiori a 10.000 °C, fornendo una densità energetica che i forni tradizionali non possono raggiungere.

Cinetica accelerata

Il risultato immediato di questa densità energetica è un drastico aumento della cinetica di reazione. Il processo di riduzione delle scorie contenenti titanio avviene in modo significativamente più rapido, ottimizzando la produttività.

Ottenere uniformità del processo

L'arco al plasma rotante

Una sfida comune nella fusione tradizionale è il riscaldamento non uniforme. Le apparecchiature assistite da plasma affrontano questo problema impiegando un meccanismo di arco al plasma rotante.

Eliminazione dei gradienti termici

Questa rotazione assicura che l'energia sia distribuita uniformemente sul bagno di fusione. Elimina efficacemente i gradienti termici, garantendo che l'intero lotto raggiunga simultaneamente la temperatura di reazione necessaria.

Controllo di precisione

Con l'eliminazione dei punti freddi e delle variazioni termiche, gli operatori ottengono una precisione molto maggiore nel controllo della reazione. Questo è fondamentale per mantenere la qualità dei materiali complessi contenenti titanio.

Comprendere i compromessi

Complessità del sistema

Sebbene il riferimento evidenzi i guadagni di prestazioni, la tecnologia introduce nuove variabili. L'utilizzo di gas argon e dell'aumento dell'arco CC aumenta la complessità tecnica del sistema del forno rispetto ai progetti tradizionali più semplici.

Requisiti operativi

Il passaggio alla riduzione assistita da plasma allontana l'operazione dall'elaborazione termica standard. Richiede l'adesione a parametri specifici, come la gestione della ionizzazione del gas, per mantenere i guadagni di efficienza riportati.

Valutare il valore per la tua operazione

Per i metallurgisti e i responsabili di impianto che valutano questa tecnologia, la decisione dipende dai tuoi specifici colli di bottiglia operativi.

- Se il tuo obiettivo principale è ridurre le spese operative: La capacità di ridurre il consumo energetico dal 30% al 40% offre una sostanziale riduzione dei costi delle utenze a lungo termine.

- Se il tuo obiettivo principale è la qualità e la coerenza della reazione: La capacità dell'arco rotante di eliminare i gradienti termici fornisce l'ambiente uniforme richiesto per risultati di alta specifica.

L'adozione della riduzione assistita da plasma ti consente di sfruttare temperature estreme e movimenti precisi per massimizzare l'efficienza del processo carbotermico.

Tabella riassuntiva:

| Caratteristica | Forno elettrico tradizionale | Forno ad arco assistito da plasma |

|---|---|---|

| Intervallo di temperatura | Temperature standard ad arco/resistenza | Superiore a 10.000 °C |

| Densità energetica | Moderata | Estrema (Argon ionizzato CC) |

| Consumo energetico | Baseline elevata | 30% - 40% in meno |

| Uniformità del riscaldamento | Suscettibile ai gradienti termici | Elevata (tramite arco al plasma rotante) |

| Cinetica di reazione | Standard | Significativamente accelerata |

Rivoluziona la tua lavorazione ad alta temperatura con KINTEK

Massimizza la produttività del tuo laboratorio o impianto industriale con le soluzioni termiche all'avanguardia di KINTEK. Supportata da R&S esperta e produzione di precisione, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le rigorose esigenze dei tuoi progetti di riduzione carbotermica e sintesi di materiali.

La nostra avanzata tecnologia dei forni garantisce una distribuzione uniforme dell'energia e un controllo estremo della temperatura, aiutandoti a ottenere fino al 40% di risparmio energetico eliminando i gradienti termici. Sia che tu stia lavorando scorie contenenti titanio o sviluppando nuove leghe, il nostro team tecnico è pronto a progettare un sistema su misura per le tue specifiche esigenze.

Pronto ad aggiornare le tue capacità termiche? Contatta KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Riferimenti

- C. X. Li, Yue Long. Advances in Integrated Extraction of Valuable Components from Ti-Bearing Slag. DOI: 10.3390/met15101080

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono i vantaggi unici del sinteraggio a plasma a scintilla (SPS)? Sblocca la resistenza dei carburi ultrafini

- Perché la sinterizzazione al plasma a scintilla (SPS) è ottimale per le ceramiche Ti2AlN? Raggiungimento del 99,2% di purezza e massima densità

- Quali sono i vantaggi della SPS industriale rispetto alla sinterizzazione tradizionale per il SiC? Densità superiore e struttura a grana fine

- Quali sono i vantaggi dei sistemi SPS/FAST da banco per la R&S del titanio? Accelera il tuo ingegneria microstrutturale

- Perché la sinterizzazione per plasma a scintilla (SPS) è preferita per le ceramiche Ba0.95La0.05FeO3-δ? Raggiungere alta densità velocemente