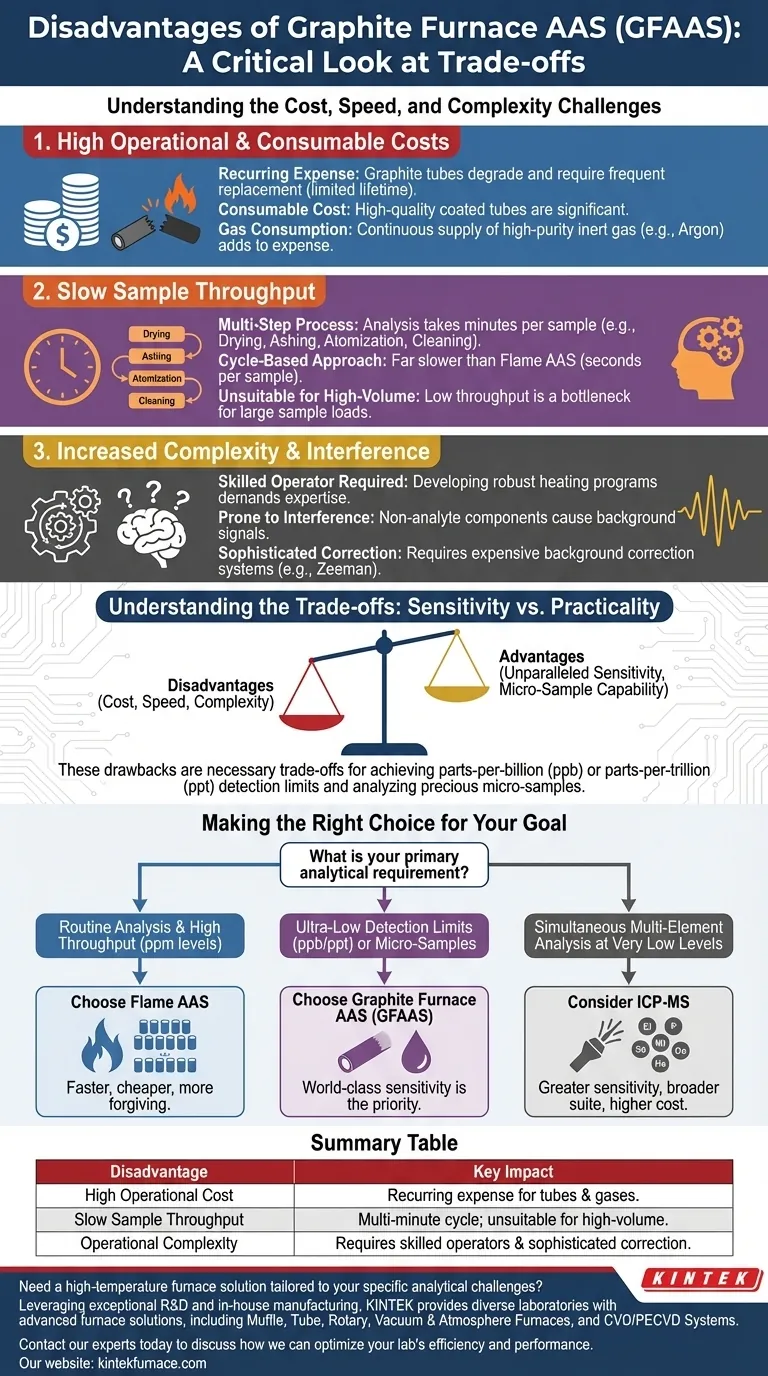

Gli svantaggi principali di una fornace a grafite sono l'alto costo operativo, il tempo di analisi lento e la maggiore complessità operativa rispetto ad altre tecniche di assorbimento atomico. Questi fattori derivano dalla natura stessa del tubo di grafite, che è una parte di consumo che si degrada ad ogni utilizzo, e dal processo di riscaldamento a più fasi richiesto per ogni singolo campione.

Sebbene una fornace a grafite offra una sensibilità eccezionale per l'analisi di metalli in tracce, i suoi significativi inconvenienti in termini di costo, velocità e complessità ne fanno uno strumento specializzato, non un cavallo di battaglia per uso generale. La decisione di utilizzarla è un compromesso diretto tra il raggiungimento dei limiti di rilevazione più bassi possibili e l'efficienza pratica del laboratorio.

Le Sfide Fondamentali della GFAAS a Fornace a Grafite

La Spettroscopia di Assorbimento Atomico a Fornace a Grafite (GFAAS) è un metodo di atomizzazione elettrotermica. A differenza di una fiamma che aspira continuamente un campione, una fornace a grafite utilizza un programma di riscaldamento preciso e multistadio per analizzare una singola piccola aliquota di un campione, introducendo diverse sfide pratiche.

Alti Costi Operativi e di Consumo

Il cuore del sistema, il tubo di grafite, è un materiale di consumo con una durata limitata. Può durare solo poche centinaia di cicli di analisi prima che le sue prestazioni si degradino e richieda la sostituzione.

Questi tubi, in particolare quelli rivestiti di alta qualità, rappresentano un costo operativo significativo e ricorrente. Inoltre, la fornace richiede una fornitura continua di gas inerte di elevata purezza, come l'argon, per proteggere il tubo dall'ossidazione alle alte temperature, aumentando la spesa.

Bassa Produttività del Campione

Una singola analisi GFAAS è un processo a più fasi che può richiedere diversi minuti per campione. Ogni misurazione comporta una sequenza attentamente programmata:

- Essiccazione: Per evaporare lentamente il solvente.

- Calcinazione (Pirolisi): Per bruciare la matrice del campione.

- Atomizzazione: Un rapido salto di temperatura per vaporizzare l'analita target.

- Pulizia: Una fase finale ad alta temperatura per rimuovere eventuali residui.

Questo approccio basato sui cicli rende la GFAAS molto più lenta della AAS a fiamma, che può analizzare i campioni in pochi secondi. Questa bassa produttività la rende inadatta ai laboratori che devono elaborare un gran numero di campioni rapidamente.

Complessità e Interferenze Aumentate

L'utilizzo di un sistema GFAAS richiede un livello di competenza dell'operatore superiore rispetto ad altri metodi. Lo sviluppo di un programma di riscaldamento robusto per una matrice di campioni complessa è un processo metodico che richiede esperienza.

La tecnica è anche più soggetta a interferenze di fondo, dove componenti non analitiche nel campione assorbono la luce e creano un falso segnale. Ciò richiede sofisticati sistemi di correzione del fondo (ad esempio, Zeeman o lampada al Deuterio), che aumentano il costo e la complessità dello strumento.

Comprendere i Compromessi: Sensibilità vs. Praticità

Gli svantaggi di una fornace a grafite non sono difetti intrinseci, ma piuttosto i compromessi necessari per il suo vantaggio principale: una sensibilità senza pari.

Il Potere di una Sensibilità Ineguagliabile

La GFAAS viene utilizzata perché può raggiungere limiti di rilevazione centinaia o addirittura migliaia di volte inferiori rispetto alla AAS a fiamma. È il metodo di riferimento per quantificare elementi a concentrazioni di parti per miliardo (ppb) o addirittura parti per trilione (ppt).

Capacità di Micro-Campione

Poiché analizza una aliquota discreta (tipicamente 5-50 microlitri), la GFAAS è ideale quando il campione è prezioso o disponibile solo in quantità molto ridotte. Questo è un vantaggio critico nella ricerca clinica, forense e biologica.

Quando i Costi Sono Giustificati

Gli alti costi e la lentezza diventano accettabili quando l'obiettivo analitico è misurare concentrazioni di elementi in tracce o ultra-tracce che sono semplicemente non rilevabili con metodi più veloci ed economici. Nel monitoraggio ambientale, nella tossicologia clinica e nella produzione di semiconduttori, questo livello di sensibilità è spesso un requisito, non una scelta.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnica di assorbimento atomico corretta dipende interamente dai requisiti analitici specifici per sensibilità, produttività del campione e budget.

- Se la tua attenzione principale è l'analisi di routine e l'alta produttività del campione (livelli ppm): Scegli la AAS a fiamma. È più veloce, meno costosa da gestire e più tollerante per una gamma più ampia di matrici di campioni.

- Se la tua attenzione principale sono i limiti di rilevazione ultra-bassi (livelli ppb/ppt) o hai pochissimo campione: Scegli la AAS a fornace a grafite. I suoi svantaggi sono il prezzo necessario per ottenere una sensibilità di livello mondiale.

- Se la tua attenzione principale è l'analisi di molti elementi diversi contemporaneamente a livelli molto bassi: Considera la Spettrometria di Massa al Plasma Accoppiato Induttivamente (ICP-MS), che offre una sensibilità ancora maggiore per una gamma più ampia di elementi, sebbene a un costo dello strumento significativamente più elevato.

Comprendere questi compromessi fondamentali ti consente di selezionare lo strumento più efficace ed efficiente per il tuo obiettivo analitico.

Tabella Riassuntiva:

| Svantaggio | Impatto Chiave |

|---|---|

| Alto Costo Operativo | Spesa ricorrente per tubi di grafite e gas di elevata purezza. |

| Bassa Produttività del Campione | Ciclo di diversi minuti per campione; inadatto per laboratori ad alto volume. |

| Complessità Operativa | Richiede operatori qualificati e sofisticata correzione del fondo. |

Hai bisogno di una soluzione a fornace ad alta temperatura su misura per le tue sfide analitiche specifiche? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni di forni avanzate. La nostra linea di prodotti, che include Forni Muffle, a Tubo, Rotativi, Forni a Vuoto e in Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Contatta oggi i nostri esperti per discutere come possiamo ottimizzare l'efficienza e le prestazioni del tuo laboratorio.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione