In un forno di sinterizzazione sottovuoto, gli elementi riscaldanti più comuni sono realizzati in grafite, molibdeno e tungsteno. La scelta del materiale non è arbitraria; è dettata dalla temperatura massima richiesta, dalle proprietà chimiche del materiale in lavorazione e dalla necessità di prevenire la contaminazione nell'ambiente sottovuoto ad alta purezza.

La selezione di un elemento riscaldante è una decisione ingegneristica critica che bilancia i requisiti di temperatura rispetto alle potenziali interazioni chimiche. L'obiettivo è riscaldare efficacemente il prodotto senza introdurre impurità o compromettere l'integrità del forno o del pezzo finale.

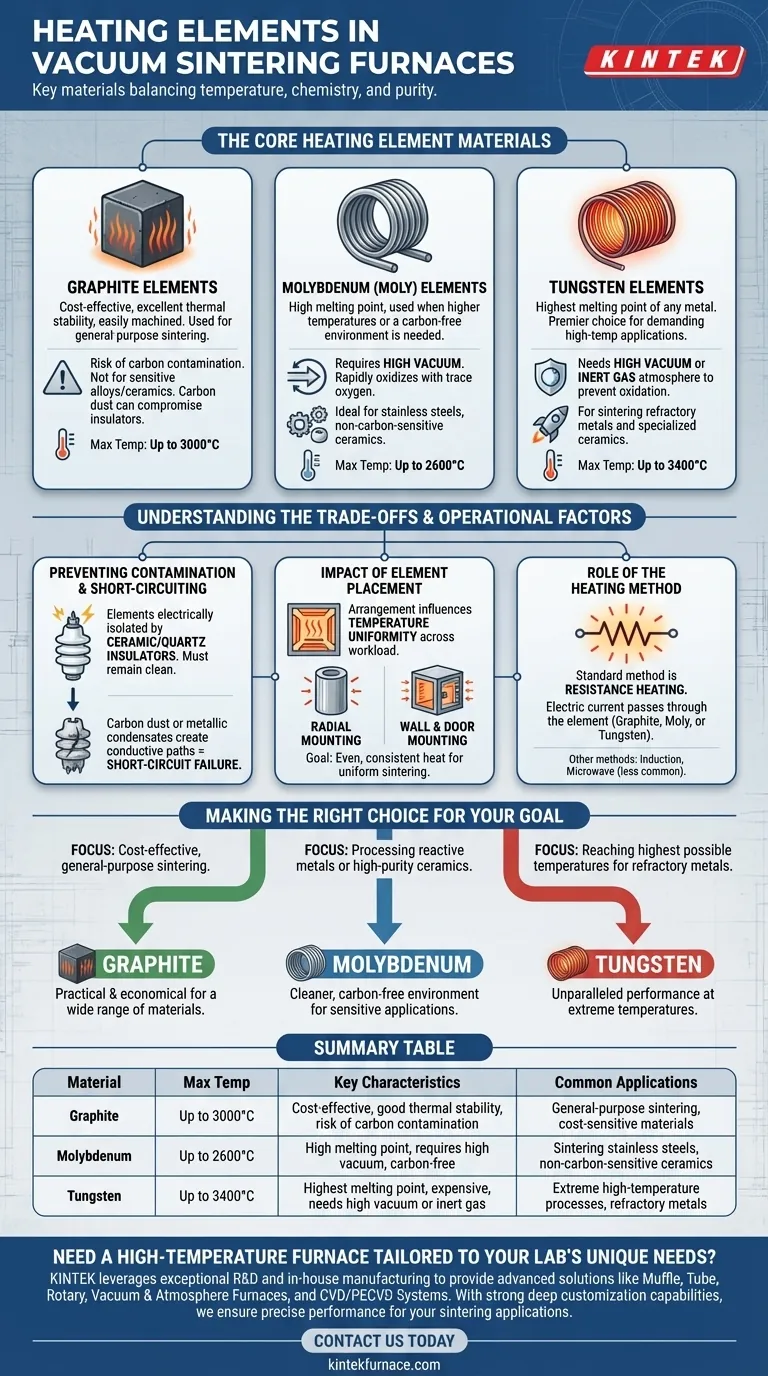

I materiali fondamentali degli elementi riscaldanti

I tre materiali principali per gli elementi riscaldanti a resistenza servono ciascuno un insieme distinto di applicazioni, definite in gran parte dai loro limiti di temperatura e dalla reattività chimica.

Elementi in Grafite

La grafite è il materiale per elementi riscaldanti più comune ed economico per molte applicazioni nei forni sottovuoto. Offre un'eccellente stabilità termica ed è facilmente lavorabile in forme complesse.

Tuttavia, la grafite può reagire con alcuni materiali e può essere fonte di contaminazione da carbonio, il che è inaccettabile per alcune leghe e ceramiche. Il suo utilizzo è anche limitato dalla possibilità che la polvere di carbonio comprometta gli isolanti elettrici.

Elementi in Molibdeno

Il molibdeno (spesso chiamato "Moly") viene utilizzato quando sono necessarie temperature più elevate o quando si teme la contaminazione da carbonio proveniente dalla grafite. È un metallo refrattario con un punto di fusione molto elevato.

Gli elementi in molibdeno richiedono un ambiente ad alto vuoto poiché si ossiderebbero rapidamente in presenza anche di tracce di ossigeno a temperature elevate. Sono ideali per la sinterizzazione di acciai inossidabili, alcune ceramiche e altri materiali non sensibili al carbonio.

Elementi in Tungsteno

Il tungsteno ha il punto di fusione più alto di qualsiasi metallo, il che lo rende la scelta principale per le applicazioni ad altissima temperatura più esigenti. Viene utilizzato per la sinterizzazione di altri metalli refrattari e ceramiche speciali che richiedono temperature di processo estreme.

Come il molibdeno, il tungsteno deve essere utilizzato in un alto vuoto o in un'atmosfera di gas inerte per prevenire l'ossidazione. È il più costoso delle tre opzioni, ma è indispensabile per i processi che superano le capacità della grafite o del molibdeno.

Comprendere i compromessi

La scelta di un elemento riscaldante comporta più della semplice composizione del materiale. Il contesto operativo, inclusi il posizionamento e il potenziale di contaminazione, è altrettanto critico per ottenere risultati positivi.

Prevenire la contaminazione e i cortocircuiti

Gli elementi riscaldanti sono isolati elettricamente dal corpo del forno utilizzando isolatori in ceramica o quarzo. Questi isolatori devono rimanere eccezionalmente puliti.

La contaminazione da polvere di carbonio (dagli elementi in grafite) o da condensati metallici può creare un percorso conduttivo, portando a cortocircuiti e guasti del forno. Questo è un motivo principale per cui il molibdeno o il tungsteno vengono scelti per applicazioni ad alta purezza.

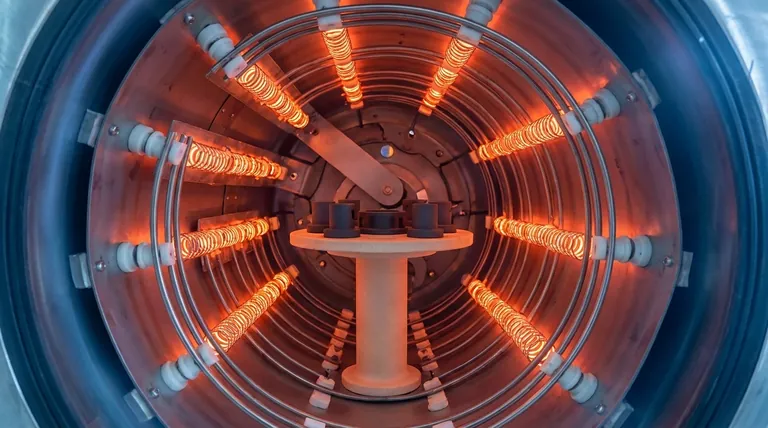

L'impatto del posizionamento degli elementi

La disposizione fisica degli elementi riscaldanti influenza direttamente l'uniformità della temperatura attraverso il carico di lavoro.

Gli elementi possono essere montati radialmente per creare una zona calda cilindrica, oppure possono essere posizionati sulle pareti e sulle porte del forno. L'obiettivo è fornire un calore uniforme e costante per garantire che tutte le parti siano sinterizzate in modo omogeneo, riducendo al minimo le sollecitazioni interne e i difetti.

Il ruolo del metodo di riscaldamento

Sebbene vengano utilizzati materiali diversi, il metodo di riscaldamento più comune è il riscaldamento a resistenza. Questo avviene quando una corrente elettrica viene fatta passare attraverso l'elemento (grafite, molibdeno o tungsteno) e la sua naturale resistenza al flusso di elettricità genera calore intenso.

Esistono altri metodi più specializzati come il riscaldamento a induzione (che utilizza campi magnetici) o il riscaldamento a microonde, ma il riscaldamento a resistenza rimane lo standard per la maggior parte dei forni di sinterizzazione sottovuoto.

Fare la scelta giusta per il tuo obiettivo

I requisiti specifici della tua applicazione determineranno l'elemento riscaldante ideale.

- Se la tua priorità principale è la sinterizzazione economica per uso generale: La grafite è spesso la scelta più pratica ed economica per una vasta gamma di materiali.

- Se la tua priorità principale è la lavorazione di metalli reattivi o ceramiche ad alta purezza: Il molibdeno fornisce un ambiente più pulito e privo di carbonio, adatto ad applicazioni più sensibili.

- Se la tua priorità principale è raggiungere le temperature più elevate possibili per i metalli refrattari: Il tungsteno è la soluzione definitiva grazie alle sue prestazioni senza pari a temperature estreme.

Comprendere queste proprietà dei materiali e i principi operativi ti consente di selezionare il sistema di riscaldamento ottimale per ottenere risultati di sinterizzazione di alta qualità e ripetibili.

Tabella Riassuntiva:

| Materiale | Temperatura Massima | Caratteristiche Principali | Applicazioni Comuni |

|---|---|---|---|

| Grafite | Fino a 3000°C | Economico, buona stabilità termica, rischio di contaminazione da carbonio | Sinterizzazione per uso generale, materiali sensibili ai costi |

| Molibdeno | Fino a 2600°C | Alto punto di fusione, richiede alto vuoto, privo di carbonio | Sinterizzazione di acciai inossidabili, ceramiche non sensibili al carbonio |

| Tungsteno | Fino a 3400°C | Punto di fusione più alto, costoso, necessita di alto vuoto o gas inerte | Processi ad altissima temperatura, metalli refrattari |

Hai bisogno di un forno ad alta temperatura su misura per le esigenze uniche del tuo laboratorio? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotativi, sottovuoto e a gas, oltre a sistemi CVD/PECVD. Con solide capacità di personalizzazione profonda, garantiamo prestazioni precise per le tue applicazioni di sinterizzazione. Contattaci oggi stesso per aumentare la tua efficienza e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi