Nel suo nucleo, un sistema di pompaggio del vuoto svolge due funzioni critiche: creare un ambiente controllato a bassa pressione e rimuovere attivamente i gas indesiderati e i contaminanti rilasciati durante il processo di riscaldamento. Evacuando sistematicamente la camera del forno, il sistema di pompaggio previene l'ossidazione e le reazioni chimiche indesiderate, garantendo che il prodotto finale soddisfi rigorosi standard di purezza e strutturali.

Lo scopo ultimo di un sistema di pompaggio del vuoto non è semplicemente creare uno spazio vuoto, ma ingegnerizzare un'atmosfera altamente controllata. Rimuovendo sistematicamente i gas reattivi come l'ossigeno e i sottoprodotti generati dal processo, questi sistemi garantiscono la purezza del materiale, prevengono i difetti superficiali e consentono processi termici impossibili in un'atmosfera normale.

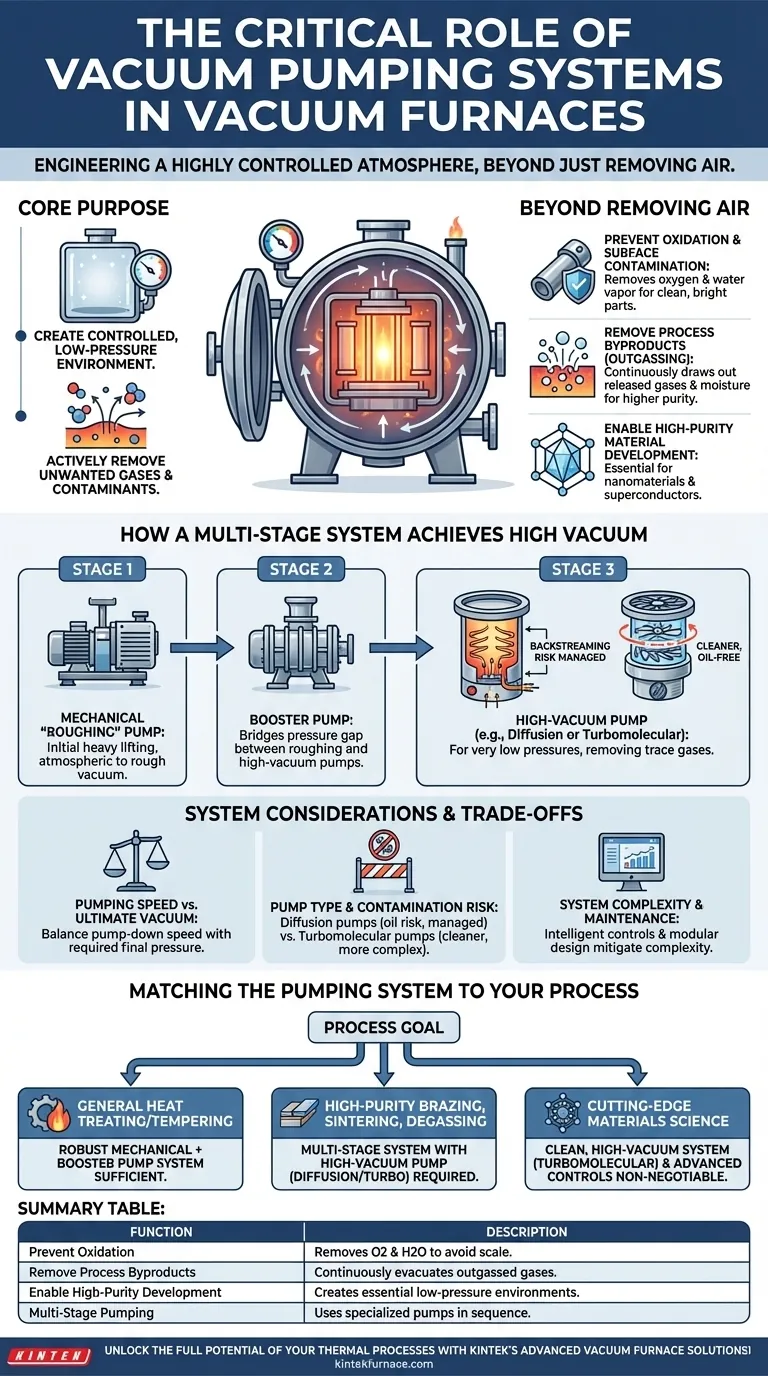

Lo Scopo Principale: Oltre la Semplice Rimozione dell'Aria

La funzione di una pompa del vuoto va ben oltre la semplice evacuazione della camera. È un processo attivo e continuo che purifica l'intero ambiente di lavorazione termica.

Prevenzione dell'Ossidazione e della Contaminazione Superficiale

Il beneficio più immediato del vuoto è la rimozione dei gas atmosferici, principalmente ossigeno e vapore acqueo.

In un'atmosfera normale, il riscaldamento dei metalli provoca la loro reazione con l'ossigeno, formando uno strato di ossido (scaglia) sulla superficie. Un forno a vuoto lo previene, risultando in pezzi puliti, brillanti e privi di ossido. Questo è fondamentale per applicazioni come il rinvenimento sottovuoto degli acciai per utensili e delle leghe ad alta temperatura.

Rimozione dei Sottoprodotti del Processo (Outgassing)

Quando i materiali vengono riscaldati, rilasciano gas intrappolati, umidità ed elementi volatili dalla loro massa e superficie—un processo noto come outgassing (degassamento).

Il sistema di pompaggio del vuoto aspira continuamente questi sottoprodotti rilasciati fuori dal forno. Questa fase di purificazione è essenziale per ottenere un prodotto finale di purezza superiore, che è un vantaggio chiave della lavorazione sottovuoto.

Abilitare lo Sviluppo di Materiali ad Alta Purezza

Per applicazioni avanzate come la produzione di nanomateriali o materiali superconduttori, anche tracce di impurità possono essere catastrofiche.

Un ambiente ad alto vuoto è l'unico modo per garantire l'estrema purezza richiesta affinché questi materiali si formino e crescano correttamente. Il sistema di pompaggio crea le condizioni ideali di alta temperatura e alto vuoto per questa sintesi.

Come un Sistema Multi-Stadio Raggiunge l'Alto Vuoto

Il raggiungimento di un alto vuoto non avviene con una singola pompa. Invece, i forni utilizzano una sequenza di pompe specializzate, ognuna progettata per funzionare in modo efficiente all'interno di un intervallo di pressione specifico.

Fase 1: La Pompa Meccanica di "Pre-Vuoto" (Roughing)

Questa è la prima fase e il cavallo di battaglia del sistema. La pompa meccanica (o "pompa di pre-vuoto") esegue il lavoro iniziale pesante, rimuovendo la maggior parte dell'aria dalla camera e portando la pressione dal livello atmosferico a un vuoto approssimativo.

Fase 2: La Pompa Booster

Una volta che l'efficienza della pompa meccanica diminuisce a pressioni più basse (tipicamente al di sotto di 20 Torr), subentra una pompa booster. Agisce come intermediario, colmando efficientemente il divario di pressione tra la pompa di pre-vuoto e la pompa ad alto vuoto.

Fase 3: La Pompa ad Alto Vuoto

Per raggiungere le pressioni molto basse richieste per processi sensibili, viene attivata una pompa ad alto vuoto. I tipi comuni includono le pompe a diffusione o le pompe turbomolecolari.

Le pompe a diffusione non hanno parti mobili e utilizzano getti di vapore di olio caldo per trascinare via le molecole di gas rimanenti. Le pompe turbomolecolari utilizzano pale rotanti ad alta velocità per espellere le molecole di gas dalla camera.

Pompe di Supporto per l'Integrità del Sistema

In alcune configurazioni, viene utilizzata una pompa di mantenimento più piccola. Il suo compito è spesso quello di mantenere la corretta pressione di backup per la pompa a diffusione, impedendo al suo olio di rifluire nella camera del forno e contaminare il processo.

Comprendere i Compromessi e le Considerazioni sul Sistema

La scelta e la configurazione di un sistema di pompaggio implicano il bilanciamento tra prestazioni, costi e requisiti di processo.

Velocità di Pompaggio vs. Vuoto Ultimo

Un sistema progettato per un vuoto ultimo molto profondo (o "duro") potrebbe non essere il più veloce nel rimuovere l'aria iniziale di massa. La progettazione deve bilanciare la velocità di pompaggio con il livello di pressione finale richiesto dal processo.

Tipo di Pompa e Rischio di Contaminazione

Le pompe a diffusione sono robuste ed economiche ma utilizzano olio, il che comporta un rischio minore ma reale di contaminazione tramite backstreaming (riflusso). Questo rischio viene gestito con deflettori, trappole e un funzionamento corretto.

Le pompe turbomolecolari sono considerate più "pulite" perché sono prive di olio, ma sono meccanicamente più complesse e sensibili a improvvisi picchi di pressione.

Complessità e Manutenzione del Sistema

Un sistema multi-stadio è altamente efficace ma aggiunge complessità. I moderni forni a vuoto mitigano questo aspetto con sistemi di controllo intelligenti che automatizzano la sequenza di pompaggio, riducendo la possibilità di errore dell'operatore. Un design modulare semplifica inoltre la manutenzione e la risoluzione dei problemi, prolungando la vita utile dell'apparecchiatura.

Abbinare il Sistema di Pompaggio al Tuo Processo

Il sistema di pompaggio ideale è direttamente collegato all'obiettivo metallurgico o chimico dell'operazione.

- Se il tuo obiettivo principale è il trattamento termico o il rinvenimento generico: Un robusto sistema di pompe meccaniche e booster è spesso sufficiente per prevenire l'ossidazione e ottenere le proprietà desiderate del materiale.

- Se il tuo obiettivo principale è la brasatura, sinterizzazione o degasaggio ad alta purezza: È necessario un sistema multi-stadio con una pompa ad alto vuoto (a diffusione o turbo) per rimuovere efficacemente tutti i contaminanti e i sottoprodotti di degasaggio.

- Se il tuo obiettivo principale è la scienza dei materiali all'avanguardia (nanomateriali, superconduttori): Un sistema ad alto vuoto pulito, che probabilmente presenta pompe turbomolecolari e controlli avanzati, è inderogabile per garantire la purezza assoluta e la ripetibilità del processo.

In definitiva, comprendere e controllare il sistema di pompaggio del tuo forno è la chiave per padroneggiare il tuo processo termico e garantire la qualità del tuo prodotto finale.

Tabella Riassuntiva:

| Funzione | Descrizione |

|---|---|

| Prevenire l'Ossidazione | Rimuove ossigeno e vapore acqueo per evitare scaglie superficiali e contaminazione durante il riscaldamento. |

| Rimuovere Sottoprodotti del Processo | Evacua continuamente i gas degassati e gli elementi volatili per una maggiore purezza. |

| Abilitare lo Sviluppo ad Alta Purezza | Crea ambienti controllati a bassa pressione essenziali per nanomateriali e materiali avanzati. |

| Pompaggio Multi-Stadio | Utilizza pompe di pre-vuoto, booster e ad alto vuoto per raggiungere efficientemente intervalli di pressione specifici. |

Sblocca il pieno potenziale dei tuoi processi termici con le soluzioni avanzate per forni a vuoto di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che soddisfiamo con precisione le tue esigenze sperimentali uniche, garantendo purezza, efficienza e affidabilità. Contattaci oggi per discutere come possiamo migliorare i risultati della tua lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quali sono le fasi di un sistema di pompaggio per forni sottovuoto e come funzionano? Impara il processo sequenziale per un'elevata efficienza del vuoto

- Quali materiali vengono utilizzati per gli elementi riscaldanti in un forno a vuoto? Scegli l'elemento giusto per le tue esigenze ad alta temperatura

- Quali sono i requisiti tecnici principali per le pompe da vuoto nei forni di sinterizzazione sotto vuoto? Garantire la purezza del materiale e l'efficienza

- Come contribuisce un sistema di pompaggio a vuoto alla fabbricazione di strutture di siliciuro di alta qualità? Garantire la purezza del materiale

- Qual è il ruolo dei tubi di scarico nella parte superiore di una camera a vuoto? Ottimizza oggi stesso il tuo controllo della pressione