L'essiccazione sottovuoto prolungata è la fase preparatoria critica necessaria per eliminare tracce di umidità e solventi residui che altrimenti comprometterebbero i dati elettrochimici. Per gli anodi a base di SnO2, il trattamento dei fogli dell'elettrodo a 120°C per oltre 12 ore sotto alto vuoto garantisce che le molecole d'acqua residue non inneschino reazioni parassite, preservando così l'integrità dei risultati dei test.

L'umidità residua è il nemico invisibile della chimica delle batterie. Rimuovendo accuratamente i contaminanti profondamente radicati, si previene l'interferenza chimica con l'elettrolita, garantendo che le misurazioni riflettano le vere capacità del materiale anodico piuttosto che artefatti di contaminazione.

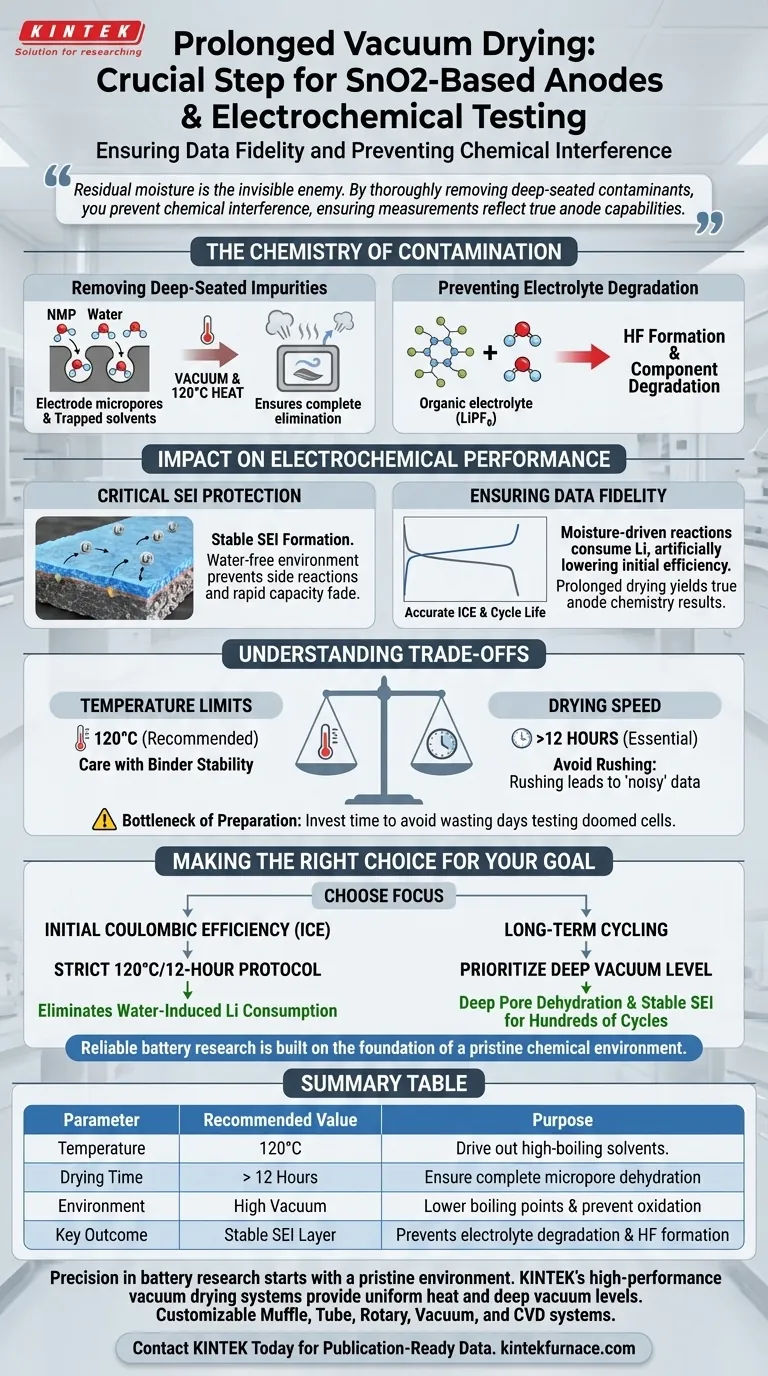

La Chimica della Contaminazione

Rimozione delle Impurità Profondamente Radicate

Durante il processo di produzione dell'elettrodo, vengono spesso utilizzati solventi come la N-Metil-2-pirrolidone (NMP) per creare la sospensione.

Anche dopo la fase di essiccazione iniziale, tracce di questi solventi e umidità ambientale rimangono intrappolate nei micropori del materiale dell'elettrodo.

Una semplice asciugatura all'aria è insufficiente; l'alto vuoto abbassa il punto di ebollizione di questi liquidi, mentre il calore a 120°C fornisce l'energia per farli uscire completamente.

Prevenzione del Degrado dell'Elettrolita

Gli elettroliti organici utilizzati nelle batterie agli ioni di litio sono altamente sensibili all'acqua.

Se l'umidità rimane nell'anodo, reagisce con i sali di litio (come LiPF6) presenti nell'elettrolita.

Questa reazione può produrre sottoprodotti dannosi, come l'acido fluoridrico (HF), che degradano attivamente i componenti della cella prima ancora che inizi il test.

Impatto sulle Prestazioni Elettrochimiche

Protezione Critica dello Strato SEI

La formazione dello strato di interfaccia elettrolitica solida (SEI) durante il primo ciclo è il fattore più importante per la longevità di una batteria.

Le molecole d'acqua intrappolate nell'anodo subiscono reazioni secondarie che interrompono la formazione di un SEI stabile.

Un SEI instabile porta a un consumo continuo di elettrolita e a un rapido decadimento della capacità, facendo apparire l'anodo meno stabile di quanto non sia in realtà.

Garanzia di Fedeltà dei Dati

Per valutare un anodo a base di SnO2, è necessario isolare le sue prestazioni dalle variabili esterne.

Le reazioni secondarie indotte dall'umidità consumano litio, abbassando artificialmente la tua efficienza di carica-scarica iniziale.

L'essiccazione prolungata garantisce che i dati raccolti, in particolare per quanto riguarda l'efficienza e la durata del ciclo, siano il risultato della chimica dell'anodo, non della contaminazione.

Comprensione dei Compromessi

Limiti di Temperatura vs. Velocità di Essiccazione

Sebbene la raccomandazione principale per SnO2 sia 120°C, è necessario prestare attenzione al materiale legante.

Alcuni leganti polimerici possono degradarsi o diventare fragili se la temperatura supera i loro limiti di stabilità termica.

Tuttavia, abbassare la temperatura (ad esempio, a 60°C) richiede generalmente tempi di essiccazione significativamente più lunghi per ottenere lo stesso livello di rimozione dell'umidità.

Il Collo di Bottiglia della Preparazione

La necessità di oltre 12 ore di tempo di essiccazione può creare un collo di bottiglia nel flusso di lavoro dei test ad alto volume.

Tentare di affrettare questo passaggio è una insidia comune che porta a dati "rumorosi" e a una scarsa riproducibilità.

È sempre più efficiente dedicare più tempo all'essiccazione piuttosto che sprecare giorni testando una cella che era destinata al fallimento a causa dell'umidità fin dall'inizio.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire che i tuoi test elettrochimici producano dati di qualità pubblicabile, applica i seguenti principi:

- Se il tuo obiettivo principale è l'efficienza Coulombica Iniziale (ICE): Aderisci rigorosamente al protocollo di 120°C/12 ore per eliminare il consumo di litio indotto dall'acqua.

- Se il tuo obiettivo principale è il Ciclo a Lungo Termine: Dai priorità al livello di vuoto per garantire la disidratazione profonda dei pori, essenziale per un SEI stabile su centinaia di cicli.

La ricerca affidabile sulle batterie si basa su un ambiente chimico incontaminato.

Tabella Riassuntiva:

| Parametro | Valore Raccomandato | Scopo |

|---|---|---|

| Temperatura | 120°C | Espellere solventi ad alto punto di ebollizione come NMP |

| Tempo di Essiccazione | > 12 Ore | Garantire la completa disidratazione dei micropori |

| Ambiente | Alto Vuoto | Abbassare i punti di ebollizione & prevenire l'ossidazione |

| Risultato Chiave | Strato SEI Stabile | Previene il degrado dell'elettrolita e la formazione di HF |

La precisione nella ricerca sulle batterie inizia con un ambiente incontaminato. I sistemi di essiccazione sottovuoto ad alte prestazioni di KINTEK sono progettati per fornire il calore uniforme e i livelli di vuoto profondo necessari per la preparazione critica degli anodi. Supportati da R&S e produzione esperte, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per soddisfare le esigenze specifiche del tuo laboratorio in alta temperatura. Contatta KINTEK oggi stesso per scoprire come le nostre apparecchiature possono eliminare l'interferenza chimica e garantire che i tuoi dati elettrochimici siano pronti per la pubblicazione.

Guida Visiva

Riferimenti

- Antunes Staffolani, Francesco Nobili. Tailoring the Electrochemical Performance of SnO<sub>2</sub>‐Based Anodes for Li‐Ion Batteries: Effect of Morphology and Composite Matrix. DOI: 10.1002/admt.202402058

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- In quali modi la velocità di controllo di un sistema di estrazione dello stampo influenza la microstruttura dendritica? Padronanza del PDAS.

- Perché le finestre di vanadio vengono utilizzate nei forni sottovuoto per la diffrazione di neutroni? Ottenere un'integrità del segnale ottimale per SDSS2507

- Per cosa vengono utilizzate le fornaci sottovuoto ad alta temperatura? Essenziali per l'aerospaziale, il medicale e l'elettronica

- In che modo l'assenza di ossigeno nei forni a vuoto avvantaggia la lavorazione dei metalli? Ottieni parti metalliche più pulite e resistenti

- Perché l'argon è preferito all'azoto in alcune applicazioni? Garantire la purezza nei processi ad alta temperatura

- Quali trattamenti sui materiali possono essere eseguiti in un forno a vuoto? Ottenere risultati puliti e di alta qualità

- Quali sono le applicazioni dei forni di sinterizzazione? Sblocca soluzioni per materiali ad alte prestazioni

- In che modo un sistema di sinterizzazione a plasma a scintilla (SPS) inibisce la crescita dei grani? Ottenere nanostrutture di precisione