Alla base, la maggior parte dei forni a vuoto viene riscaldata utilizzando la resistenza elettrica. Questo processo prevede il passaggio di un'elevata corrente elettrica attraverso elementi riscaldanti specializzati, che resistono al flusso di elettricità e convertono tale energia elettrica in calore all'interno della camera isolata del forno. Il materiale specifico utilizzato per questi elementi, tipicamente grafite, ceramica o un metallo refrattario, è il fattore determinante per le prestazioni e l'applicazione del forno.

La scelta della tecnologia di riscaldamento in un forno a vuoto non è arbitraria; è una decisione ingegneristica critica. La selezione tra una zona calda a base di grafite o interamente in metallo detta direttamente l'idoneità del forno per un dato processo industriale, bilanciando pulizia, capacità di temperatura e costo.

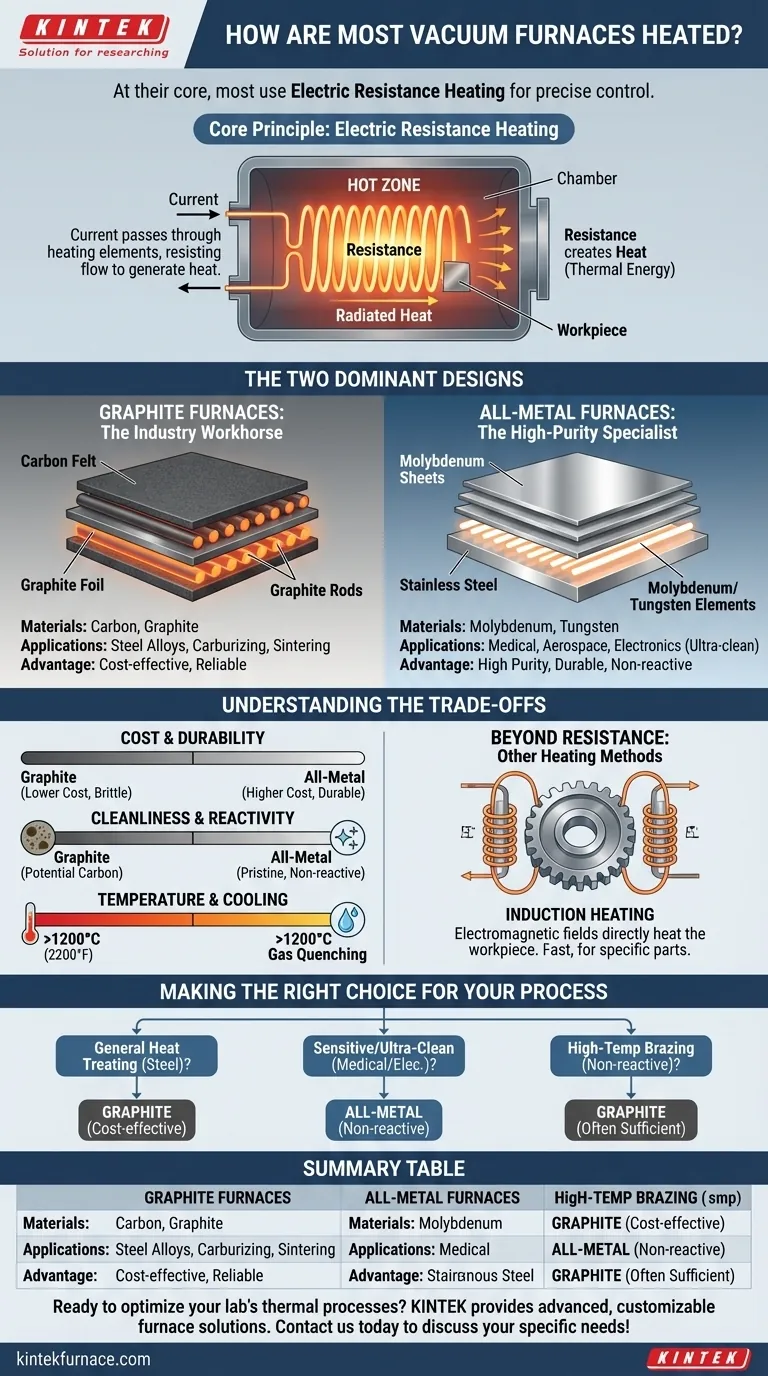

Il Principio Fondamentale: Riscaldamento a Resistenza Elettrica

La stragrande maggioranza dei forni a vuoto opera sul principio semplice e affidabile del riscaldamento a resistenza. Questo metodo fornisce un'eccellente uniformità e controllo della temperatura, che è fondamentale per i processi termici sensibili.

Come Funziona

Il riscaldamento a resistenza elettrica funziona in modo molto simile all'elemento incandescente di un tostapane. Una corrente elettrica controllata viene inviata attraverso elementi riscaldanti realizzati con materiali ad alta resistenza elettrica. Questa resistenza fa sì che gli elementi si riscaldino in modo significativo, irradiando energia termica in tutta la camera del forno.

Il Concetto di "Zona Calda"

Questi elementi riscaldanti sono disposti all'interno di una camera altamente isolata nota come zona calda. Lo scopo della zona calda è contenere il calore, proteggere il recipiente esterno del forno e garantire che l'energia sia focalizzata sul pezzo in lavorazione. La costruzione di questa zona è il principale fattore di differenziazione tra i tipi di forno.

I Due Design Dominanti: Grafite vs. Interamente in Metallo

Sebbene il principio sia lo stesso, i materiali utilizzati per costruire la zona calda creano due categorie distinte di forni, ciascuna con punti di forza specifici.

Forni a Grafite: Il Cavallo di Battaglia dell'Industria

Le zone calde a base di grafite sono la configurazione più comune. Sono costruite con strati di feltro di carbonio e foglio di grafite per l'isolamento, con robuste barre o aste di grafite che fungono da elementi riscaldanti.

Questo design è altamente efficace e relativamente economico, rendendolo lo standard per un'ampia gamma di applicazioni come il trattamento termico di leghe d'acciaio, la carburazione sottovuoto (tempra superficiale) e i processi di sinterizzazione.

Forni Interamente in Metallo: Lo Specialista dell'Alta Purezza

Le zone calde interamente in metallo sono progettate per applicazioni che richiedono una pulizia eccezionale. L'isolamento consiste in fogli stratificati di molibdeno e acciaio inossidabile, e gli elementi riscaldanti sono anch'essi realizzati con metalli refrattari come molibdeno o tungsteno.

Questa costruzione evita le particelle di carbonio che possono essere rilasciate dalla grafite, rendendola essenziale per la lavorazione ultra-pulita di materiali per le industrie mediche, aerospaziali ed elettroniche dove la contaminazione non è un'opzione.

Comprendere i Compromessi

La scelta tra un design in grafite e uno interamente in metallo comporta una chiara serie di compromessi ingegneristici. Le vostre esigenze di processo determineranno quale sia la scelta appropriata.

Costo e Durata

La grafite è significativamente più economica da produrre e sostituire, rendendola la scelta economica predefinita. Tuttavia, può essere fragile e suscettibile a danni. Le zone calde interamente in metallo sono più costose ma offrono maggiore durata e una vita operativa più lunga se utilizzate correttamente.

Pulizia e Reattività

Questa è la distinzione più critica. I forni a grafite non sono adatti per processi in cui la contaminazione da carbonio è un problema. I forni interamente in metallo forniscono un ambiente incontaminato e non reattivo, obbligatorio per la lavorazione di materiali reattivi come il titanio o gli impianti medici ad alta purezza.

Temperatura e Raffreddamento

Entrambi i design possono raggiungere temperature molto elevate, spesso ben oltre i 1200°C (2200°F). Dopo il ciclo di riscaldamento, un processo chiamato tempra a gas viene utilizzato per un rapido raffreddamento. Un gas inerte come l'argon viene fatto circolare attraverso la zona calda e uno scambiatore di calore per portare i pezzi a una temperatura di manipolazione sicura.

Oltre la Resistenza: Altri Metodi di Riscaldamento

Anche se meno comuni, esistono altri metodi di riscaldamento specializzati per casi d'uso specifici.

Riscaldamento a Induzione

Il riscaldamento a induzione utilizza campi elettromagnetici per generare calore direttamente all'interno del pezzo in lavorazione stesso, anziché riscaldare l'intera camera. Questo può essere estremamente rapido ed efficiente ma è tipicamente limitato a specifiche geometrie e materiali dei pezzi.

Fare la Scelta Giusta per il Tuo Processo

Il sistema di riscaldamento ottimale è dettato interamente dalle esigenze della tua applicazione. Comprendere il tuo obiettivo principale è il primo passo per selezionare la giusta tecnologia di forno.

- Se il tuo obiettivo principale è il trattamento termico generale delle leghe d'acciaio: Un forno a grafite fornisce le prestazioni più economiche e affidabili per le applicazioni industriali standard.

- Se il tuo obiettivo principale è la lavorazione di componenti medici o elettronici altamente sensibili: Un forno interamente in metallo è l'unica scelta per garantire l'ambiente ultra-pulito e non reattivo necessario.

- Se il tuo obiettivo principale è la brasatura o la sinterizzazione ad alta temperatura di materiali non reattivi: Un forno a grafite è spesso sufficiente e più economico, a condizione che sia accettabile un leggero trasferimento di carbonio.

In definitiva, comprendere la funzione e i compromessi della zona calda del forno ti consente di abbinare la giusta tecnologia al tuo specifico obiettivo ingegneristico.

Tabella Riepilogativa:

| Metodo di Riscaldamento | Materiali Chiave | Applicazioni Comuni | Vantaggi Chiave |

|---|---|---|---|

| Resistenza Elettrica (Grafite) | Elementi in grafite, isolamento in feltro di carbonio | Trattamento termico di leghe d'acciaio, carburazione sottovuoto, sinterizzazione | Economico, affidabile, buono per uso generale |

| Resistenza Elettrica (Interamente in Metallo) | Elementi in molibdeno/tungsteno, isolamento metallico | Medicina, aerospaziale, elettronica (processi ultra-puliti) | Alta purezza, durevole, ambiente non reattivo |

| Riscaldamento a Induzione | Campi elettromagnetici (riscaldamento diretto del pezzo) | Geometrie specifiche, riscaldamento rapido | Rapido, efficiente per alcuni materiali |

Pronto a ottimizzare i processi termici del tuo laboratorio? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Sia che tu abbia bisogno di forni a grafite economici per il trattamento termico generale o di sistemi interamente in metallo ultra-puliti per applicazioni sensibili, forniamo soluzioni su misura per migliorare l'efficienza e i risultati. Contattaci oggi per discutere le tue esigenze specifiche e scoprire come KINTEK può supportare il tuo successo!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Cosa fa un forno a vuoto? Ottenere una lavorazione dei materiali superiore in un ambiente puro

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Cos'è il trattamento termico in un forno a vuoto? Ottieni proprietà metallurgiche superiori