La rifusione ad arco consumabile sottovuoto (VAR) è un requisito fondamentale per la raffinazione delle leghe Ni-W-Co-Ta perché fornisce una profonda purificazione e uniformità strutturale che i processi di fusione iniziali non possono ottenere da soli. Utilizzando un arco elettrico controllato sottovuoto, la VAR elimina i difetti microscopici per garantire che il materiale finale soddisfi gli standard di alte prestazioni.

Concetto Chiave Mentre i metodi iniziali come la fusione a induzione sottovuoto (VIM) creano la lega di base, spesso lasciano imperfezioni strutturali. La VAR funge da passaggio di raffinazione secondario essenziale, eliminando efficacemente porosità e segregazione per produrre un lingotto denso e chimicamente consistente pronto per la produzione avanzata.

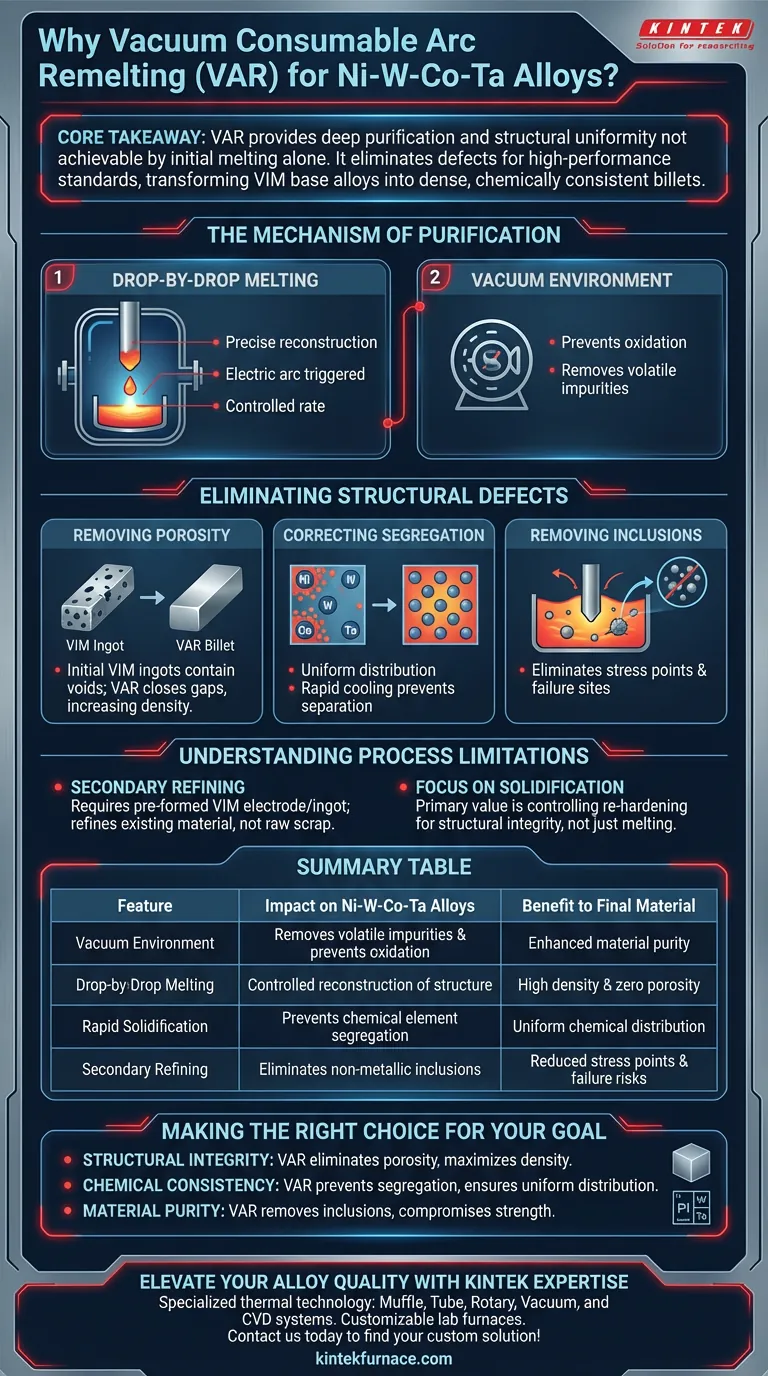

Il Meccanismo di Purificazione

Fusione Goccia a Goccia

Il processo VAR raffina la lega Ni-W-Co-Ta attraverso un preciso ciclo di fusione e condensazione goccia a goccia.

Innescata da un arco elettrico, la lega viene fusa lentamente e metodicamente. Questa velocità controllata consente la ricostruzione accurata della struttura del lingotto.

L'Ambiente Sottovuoto

Questo processo avviene interamente all'interno di una camera sottovuoto.

L'ambiente sottovuoto è essenziale per prevenire l'ossidazione e rimuovere le impurità volatili che altrimenti degraderebbero le prestazioni della lega.

Eliminazione dei Difetti Strutturali

Rimozione della Porosità

Uno dei motivi principali per cui è richiesta la VAR è eliminare la porosità.

I lingotti iniziali dalla fusione a induzione sottovuoto (VIM) contengono spesso vuoti microscopici o bolle di gas. La rifusione VAR chiude questi spazi, aumentando significativamente la densità della lega.

Correzione della Segregazione

Le leghe Ni-W-Co-Ta sono miscele complesse e gli elementi possono separarsi o "segregarsi" durante il raffreddamento iniziale.

La VAR garantisce una distribuzione uniforme di questi elementi. Il rapido raffreddamento delle gocce fuse impedisce la separazione dei componenti chimici, garantendo una struttura coerente in tutto il lingotto.

Rimozione delle Inclusioni

Il processo rimuove efficacemente le inclusioni non metalliche.

Queste impurità, che agiscono come punti di stress e potenziali siti di cedimento, vengono isolate ed eliminate durante il processo di rifusione.

Comprendere i Limiti del Processo

Dipendenza dalla Pre-Fusione

È importante notare che la VAR è un processo di raffinazione secondario, non una tecnica di fusione primaria.

Si basa sull'esistenza di un elettrodo o lingotto preformato, tipicamente prodotto tramite VIM. Raffina il materiale esistente piuttosto che creare nuove leghe da rottami grezzi.

Focus sulla Solidificazione

Il valore principale della VAR risiede nel controllo della solidificazione, non solo della fusione.

Sebbene eccella nella pulizia del materiale, la sua funzione principale è dettare come il lingotto si ri-solidifica per garantire l'integrità strutturale richiesta per la successiva lavorazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se la VAR è necessaria per la tua specifica applicazione di leghe Ni-W-Co-Ta, considera i tuoi requisiti di qualità:

- Se il tuo focus principale è l'Integrità Strutturale: La VAR è non negoziabile per eliminare la porosità e massimizzare la densità del semilavorato finale.

- Se il tuo focus principale è la Consistenza Chimica: Utilizza la VAR per prevenire la segregazione e garantire che Nichel, Tungsteno, Cobalto e Tantalio siano distribuiti uniformemente.

- Se il tuo focus principale è la Purezza del Materiale: La VAR è necessaria per rimuovere le inclusioni non metalliche che potrebbero compromettere la resistenza della lega.

In definitiva, la VAR trasforma un lingotto fuso standard in un semilavorato di alta qualità in grado di resistere a rigorose lavorazioni a valle.

Tabella Riassuntiva:

| Caratteristica | Impatto sulle Leghe Ni-W-Co-Ta | Beneficio al Materiale Finale |

|---|---|---|

| Ambiente Sottovuoto | Rimuove impurità volatili e previene l'ossidazione | Purezza del materiale migliorata |

| Fusione Goccia a Goccia | Ricostruzione controllata della struttura del lingotto | Alta densità e zero porosità |

| Rapida Solidificazione | Previene la segregazione degli elementi chimici | Distribuzione chimica uniforme |

| Raffinazione Secondaria | Elimina inclusioni non metalliche | Riduzione dei punti di stress e dei rischi di cedimento |

Migliora la Qualità della Tua Lega con l'Esperienza KINTEK

La precisione nella raffinazione di Ni-W-Co-Ta richiede una tecnologia termica ad alte prestazioni. In KINTEK, forniamo le attrezzature specializzate necessarie per trasformare lingotti grezzi in semilavorati ad alta integrità. Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, offriamo sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, oltre a forni ad alta temperatura da laboratorio personalizzabili, adattati alle tue esigenze metallurgiche uniche.

Pronto a eliminare i difetti strutturali e ottenere una consistenza chimica superiore? Contattaci oggi per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Yong Li, Chunxu Wang. Effect of Aging Time on Microstructure and Properties of Cold-Rolled Ni-W-Co-Ta Medium–Heavy Alloy. DOI: 10.3390/coatings14020230

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché un ambiente sottovuoto è essenziale quando si utilizza un forno Spark Plasma Sintering (SPS) per Ti64-Si3N4-ZrO2? Raggiungere densità e purezza ottimali

- Quali sono i vantaggi dei forni per il trattamento termico sottovuoto? Ottieni un controllo di processo e una purezza superiori

- Qual è la funzione dell'introduzione di 150 Pa di gas argon in una fornace durante la raffinazione sotto vuoto della lega di magnesio AM60?

- Perché la simulazione della distillazione della lega di magnesio richiede alta precisione? Padroneggiare il vuoto per la purezza

- Qual è il ruolo di un forno di preriscaldamento per gusci? Padronanza della fluidità e precisione della superlega C1023

- In che modo la tempra sottovuoto influisce sulla durezza e sullo strato superficiale degli acciai per utensili ad alto tenore di lega? Aumenta le prestazioni con un trattamento termico superiore

- Quali sono i criteri di selezione per le pompe da vuoto nei forni sottovuoto? Ottimizzare per Purezza ed Efficienza

- Quali sono i vantaggi tecnici dell'utilizzo di un ambiente sottovuoto per l'essiccazione dei catalizzatori g-C3N4/Bi2WO6?