Alla base, i forni per il trattamento termico sottovuoto offrono un controllo di processo e risultati sui materiali superiori creando un ambiente operativo eccezionalmente puro. Questo previene reazioni indesiderate come l'ossidazione e la decarburazione, garantisce una precisa uniformità della temperatura e produce componenti con una finitura superficiale pulita, proprietà meccaniche migliorate e un'elevata ripetibilità da lotto a lotto.

Il vantaggio fondamentale di un forno a vuoto non è semplicemente l'assenza di aria, ma la creazione di un ambiente altamente controllato. Questo controllo consente di determinare le proprietà finali di un materiale con una precisione spesso irraggiungibile nei forni ad atmosfera tradizionali.

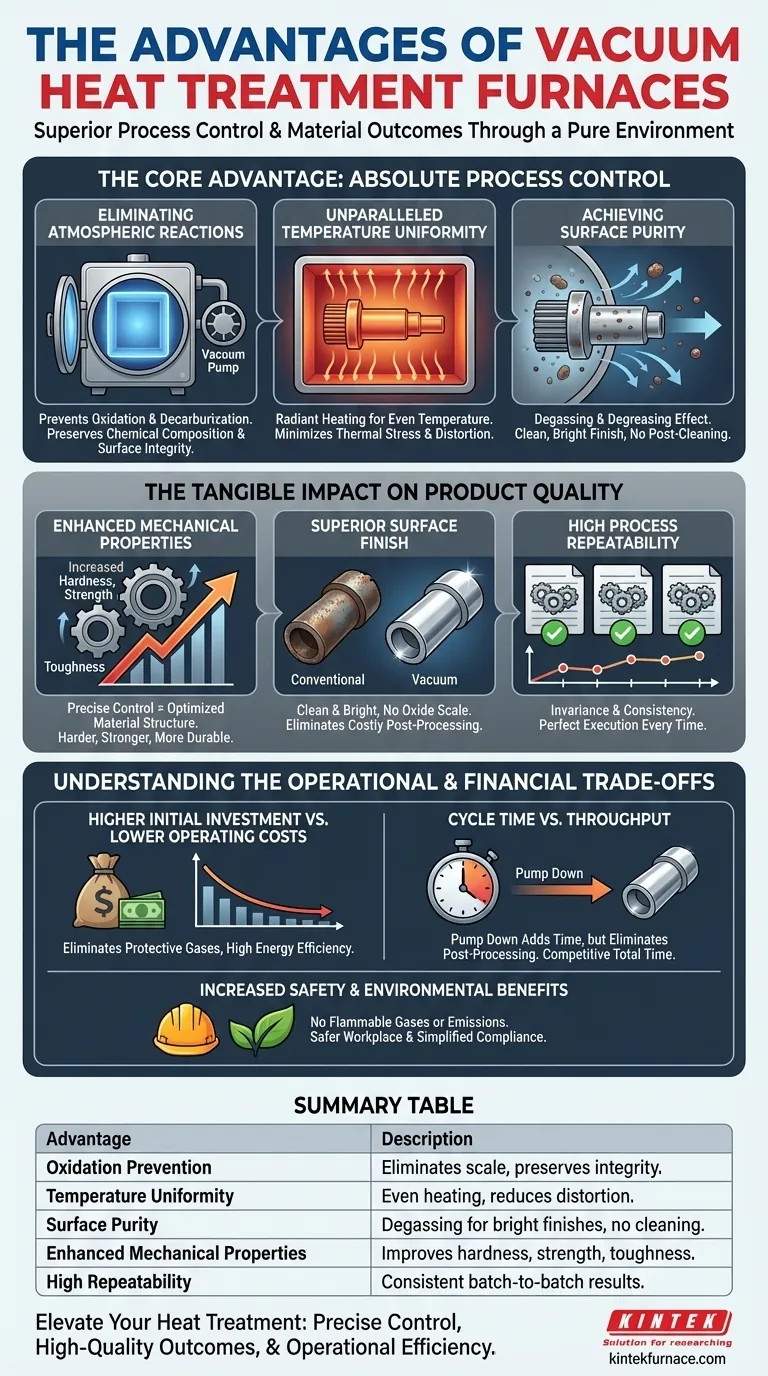

Il vantaggio principale: controllo assoluto del processo

La scelta di un forno a vuoto significa assumere il controllo delle variabili metallurgiche che definiscono la qualità del prodotto. Trasforma il trattamento termico da un processo reattivo a uno altamente prescrittivo.

Eliminazione delle reazioni atmosferiche

In un forno convenzionale, la superficie calda del materiale reagisce con i gas presenti nell'aria, principalmente ossigeno. Un forno a vuoto elimina completamente questa variabile.

Questo previene l'ossidazione, la formazione di scaglie sulla superficie del pezzo. Impedisce anche la decarburazione, cioè la perdita di carbonio dalla superficie dell'acciaio, una reazione che rende il materiale più morbido e debole.

Eliminando queste reazioni, la composizione chimica originale e l'integrità superficiale del materiale vengono preservate senza la necessità di gas protettivi costosi o infiammabili come argon o idrogeno.

Uniformità di temperatura impareggiabile

Il vuoto è un eccellente isolante. In un forno a vuoto, il calore viene trasferito principalmente per irraggiamento, non per convezione.

Questo metodo consente un riscaldamento estremamente uniforme, assicurando che l'intero pezzo, comprese le geometrie complesse, raggiunga la temperatura target alla stessa velocità. Questo minimizza lo stress termico e riduce il rischio di deformazione o fessurazione.

Questo preciso controllo della temperatura, combinato con velocità di raffreddamento controllate, è fondamentale per ottenere la microstruttura metallurgica desiderata e, di conseguenza, le proprietà finali del materiale.

Ottimizzazione della purezza superficiale

Il vuoto estrae attivamente gli elementi volatili e i contaminanti dalla superficie del pezzo mentre si riscalda.

Questo processo fornisce un effetto di degassaggio e sgrassaggio, rimuovendo contaminanti come oli superficiali o gas disciolti come l'idrogeno. Ciò è particolarmente importante per prevenire l'infragilimento da idrogeno nelle leghe sensibili.

Il risultato è una finitura superficiale eccezionalmente pulita e brillante che spesso non richiede operazioni di pulizia o finitura successive, riducendo le fasi di processo e i costi.

L'impatto tangibile sulla qualità del prodotto

Il controllo di processo intrinseco al trattamento sottovuoto si traduce direttamente in miglioramenti misurabili nel prodotto finale.

Proprietà meccaniche migliorate

Poiché i cicli di riscaldamento e raffreddamento sono controllati in modo così preciso e uniforme, è possibile ottenere strutture materiali più consistenti e ottimizzate.

Ciò porta a miglioramenti significativi in durezza, resistenza e tenacità. Il processo produce un componente ad alte prestazioni più durevole e con una maggiore durata utile.

Finitura superficiale superiore

I pezzi escono da un forno a vuoto puliti e lucidi, privi delle scaglie di ossido tipiche del trattamento termico convenzionale.

Questo non solo migliora l'estetica del pezzo, ma elimina anche la necessità di costose e abrasive fasi di post-elaborazione come la sabbiatura o il decapaggio acido.

Elevata ripetibilità del processo

Una volta stabilito un profilo di riscaldamento e raffreddamento, un forno a vuoto può eseguirlo perfettamente, volta dopo volta.

Questa invarianza e ripetibilità garantiscono che ogni pezzo in un lotto, e ogni lotto successivo, riceva esattamente lo stesso trattamento. Ciò porta a un tasso di successo molto elevato del prodotto e a un'eccezionale coerenza di qualità, fondamentale per settori come quello aerospaziale e dei dispositivi medici.

Comprendere i compromessi operativi e finanziari

Sebbene i vantaggi siano significativi, un quadro completo richiede la comprensione delle considerazioni pratiche sull'adozione della tecnologia del vuoto.

Investimento iniziale più elevato rispetto a costi operativi inferiori

I forni a vuoto rappresentano tipicamente un investimento di capitale iniziale più elevato rispetto ai forni ad atmosfera standard.

Tuttavia, questo è spesso compensato da costi operativi inferiori durante la vita utile dell'attrezzatura. Si elimina la spesa continua per l'acquisto, lo stoccaggio e la gestione dei gas per atmosfera protettiva. L'elevata efficienza energetica dei forni a vuoto contribuisce anche a risparmi a lungo termine.

Considerazioni sui tempi di ciclo

La necessità di pompare la camera per creare il vuoto aggiunge tempo all'inizio di ogni ciclo. Per alcuni pezzi ad altissimo volume e a basso margine, un forno ad atmosfera continua potrebbe offrire una maggiore produttività.

Questo compromesso deve essere valutato rispetto alla potenziale eliminazione delle fasi di post-elaborazione, il che potrebbe rendere il tempo totale "dall'ingresso all'uscita del pezzo" per il trattamento sottovuoto più competitivo di quanto sembri inizialmente.

Miglioramento della sicurezza e vantaggi ambientali

L'eliminazione di gas infiammabili o asfissianti migliora drasticamente la sicurezza sul posto di lavoro. Non vi è alcun rischio di esplosioni associate all'idrogeno o i pericoli della gestione di grandi volumi di gas inerti.

Inoltre, i forni a vuoto non producono emissioni nocive, rendendoli una scelta ecologica che semplifica la conformità alle normative.

Applicare questo ai tuoi obiettivi di trattamento termico

La decisione di utilizzare un forno a vuoto dovrebbe essere direttamente collegata ai requisiti del prodotto finale e alle priorità operative.

- Se il tuo obiettivo principale è la massima performance e purezza: Il trattamento sottovuoto è la scelta definitiva per i componenti critici nel settore aerospaziale, medico o per utensili di fascia alta dove le proprietà dei materiali non sono negoziabili.

- Se il tuo obiettivo principale è la coerenza e la qualità del processo: I forni a vuoto offrono una ripetibilità ineguagliabile, rendendoli ideali per qualsiasi applicazione in cui la riduzione della variazione da pezzo a pezzo è un obiettivo chiave.

- Se il tuo obiettivo principale è la sicurezza operativa e la riduzione dei costi di gestione: L'eliminazione dei gas di atmosfera rende i forni a vuoto una soluzione più sicura e spesso più economica a lungo termine, nonostante un investimento iniziale più elevato.

In definitiva, l'adozione del trattamento termico sottovuoto è un investimento in controllo, coerenza e qualità.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Prevenzione dell'ossidazione | Elimina le scaglie superficiali rimuovendo l'ossigeno, preservando l'integrità del materiale. |

| Uniformità della temperatura | Utilizza l'irraggiamento per un riscaldamento uniforme, riducendo lo stress termico e la deformazione. |

| Purezza superficiale | Fornisce degassaggio e pulizia, ottenendo finiture brillanti senza post-elaborazione. |

| Proprietà meccaniche migliorate | Migliora la durezza, la resistenza e la tenacità attraverso un controllo preciso. |

| Elevata ripetibilità | Garantisce risultati coerenti da lotto a lotto per una qualità affidabile. |

Sei pronto a elevare il tuo trattamento termico con controllo preciso e risultati di alta qualità? KINTEK sfrutta un'eccezionale attività di R&D e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a vuoto e ad atmosfera, a muffola, a tubo, rotanti e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce la soddisfazione delle tue esigenze sperimentali uniche, offrendo proprietà meccaniche migliorate, finiture superficiali superiori ed efficienza operativa. Contattaci oggi per discutere come le nostre soluzioni su misura possono giovare al tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Qual è lo scopo principale dell'utilizzo di un forno ad arco sotto vuoto per le leghe (AlTiV)100−xCrx? Garantire purezza e purezza

- Perché viene utilizzato un forno di essiccazione sottovuoto per la gomma grezza VMPPS? Garantire purezza e integrità strutturale

- Quali sono le fasi del forno a grafite? Padroneggiare il programma di riscaldamento multistadio

- Quali vantaggi offre un forno a essiccazione sottovuoto rispetto a un forno standard per Fe3Al e CNT? Proteggi i tuoi compositi

- Quale ruolo svolge una stufa a vuoto nell'essiccazione per la preparazione del cloruro di calcio anidro? Garantire risultati di elevata purezza

- Qual è il significato del grado di vuoto nei forni di sinterizzazione sottovuoto? Ottimizzare la purezza e le prestazioni del materiale

- Come funziona un forno di sinterizzazione sotto vuoto? Sblocca la lavorazione di materiali ad alta purezza

- Quale ruolo svolge un forno per trattamento termico ad alto vuoto nella preparazione di un sistema di rivestimento a doppio strato GdEuZrO/YSZ?