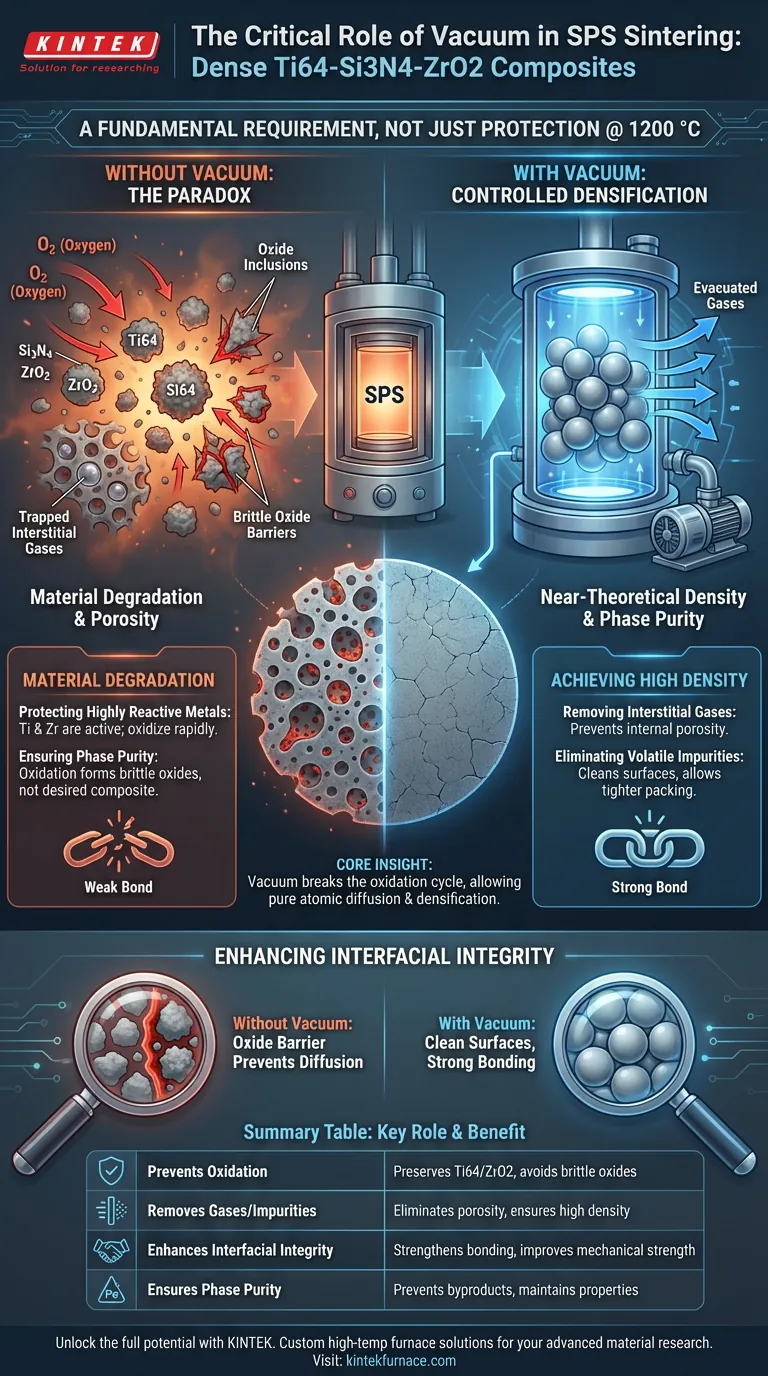

L'ambiente sottovuoto in un forno Spark Plasma Sintering (SPS) non è una semplice misura protettiva; è un requisito fondamentale per la lavorazione di compositi reattivi come Ti64-Si3N4-ZrO2.

Alla temperatura di sinterizzazione richiesta di 1200 °C, il vuoto svolge due funzioni critiche: rimuove attivamente i gas interstiziali e le impurità volatili che causano porosità e previene l'ossidazione della lega di titanio altamente reattiva. Questa doppia azione è l'unico modo per garantire che il materiale raggiunga una densità prossima a quella teorica e mantenga la necessaria purezza di fase.

Concetto chiave La lavorazione di compositi a base di titanio e zirconio senza vuoto crea un paradosso: il calore necessario per sinterizzare il materiale è anche sufficiente a distruggerlo tramite ossidazione. Un ambiente sottovuoto interrompe questo ciclo, rimuovendo le barriere gassose e i contaminanti chimici per consentire una diffusione atomica e una densificazione pura e senza impedimenti.

Prevenire il degrado del materiale

La presenza di ossigeno durante la sinterizzazione ad alta temperatura di Ti64-Si3N4-ZrO2 porta a cambiamenti chimici immediati e dannosi.

Proteggere metalli altamente reattivi

Il titanio (in Ti64) e lo zirconio (in ZrO2) sono metalli attivi con una forte affinità per l'ossigeno. A 1200 °C, anche tracce di ossigeno causeranno una rapida ossidazione di questi elementi. L'ambiente sottovuoto isola efficacemente la miscela di polveri, preservando le fasi metalliche e ceramiche nel loro stato previsto.

Garantire la purezza di fase

Se si verifica l'ossidazione, il materiale forma inclusioni ossidate fragili anziché la struttura composita desiderata. Mantenere il vuoto garantisce la purezza di fase, il che significa che il prodotto finale è costituito solo dai componenti previsti Ti64, Si3N4 e ZrO2, senza sottoprodotti di reazione indesiderati che degradano le prestazioni.

Meccanismi per ottenere un'elevata densità

Per creare un composito denso, le particelle solide devono fondersi completamente. I gas intrappolati nel letto di polvere agiscono come barriere fisiche a questo processo.

Rimozione dei gas interstiziali

Le polveri grezze contengono naturalmente spazi vuoti riempiti d'aria (gas interstiziali). Il sistema sottovuoto estrae questi gas prima e durante il processo di riscaldamento. Questa rimozione è essenziale per prevenire l'intrappolamento di gas, che altrimenti risulterebbe in una porosità interna e in una struttura finale più debole.

Eliminazione delle impurità volatili

Le materie prime spesso contengono contaminanti superficiali o impurità volatili. In condizioni di vuoto, queste impurità vaporizzano e vengono evacuate dalla camera. Questo passaggio di purificazione pulisce le superfici delle particelle, consentendo un impacchettamento più stretto e una maggiore densità finale.

Migliorare l'integrità interfacciale

La resistenza meccanica di un composito dipende da quanto bene i diversi materiali (metallo e ceramica) si legano alla loro interfaccia.

Rimozione delle barriere ossidate

I film di ossido sulle superfici delle particelle agiscono come barriera alla diffusione atomica. Prevenendo la formazione o la crescita di questi film, il vuoto consente agli atomi di muoversi liberamente tra la matrice Ti64 e i rinforzi ceramici (Si3N4 e ZrO2).

Rafforzare il legame

Le superfici pulite producono legami interfacciali di alta qualità. Quando il "collo di sinterizzazione" si forma tra le particelle senza che uno strato di ossido interferisca, il legame è più forte e più uniforme. Questo contatto diretto è fondamentale per trasferire efficacemente lo stress in tutto il materiale composito.

Errori comuni da evitare

Sebbene il vuoto sia essenziale, deve essere bilanciato con altri parametri di processo per garantirne il successo.

Errata interpretazione dei livelli di vuoto

Un vuoto "standard" potrebbe non essere sufficiente per metalli altamente attivi come il titanio o lo zirconio. È necessario assicurarsi che il livello di vuoto sia sufficiente ad abbassare la pressione parziale dell'ossigeno al di sotto della soglia richiesta per l'ossidazione a 1200 °C.

Ignorare la pressione di vapore

Mentre l'obiettivo è rimuovere le impurità, vuoti estremamente elevati a temperature elevate possono teoricamente causare la sublimazione degli elementi di lega se le loro pressioni di vapore sono elevate. Tuttavia, per Ti64-Si3N4-ZrO2 a 1200 °C, il rischio principale rimane l'ossidazione e l'intrappolamento di gas, rendendo il vuoto indispensabile.

Fare la scelta giusta per il tuo obiettivo

Il ruolo del vuoto influisce su diversi aspetti del materiale finale. Personalizza la tua attenzione in base ai tuoi specifici requisiti di prestazione.

- Se la tua attenzione principale è la resistenza meccanica: Dai priorità alla capacità del vuoto di prevenire la formazione di ossidi, poiché gli ossidi fragili all'interfaccia sono la causa principale di fratture premature.

- Se la tua attenzione principale è la massima densità: Concentrati sulla capacità del vuoto di evacuare i gas interstiziali durante le fasi iniziali di riscaldamento per prevenire la formazione di pori.

Un ambiente sottovuoto trasforma il processo di sinterizzazione da una lotta contro la contaminazione a un ambiente controllato per un'ingegneria microstrutturale precisa.

Tabella riassuntiva:

| Ruolo chiave del vuoto | Beneficio per i compositi Ti64-Si3N4-ZrO2 |

|---|---|

| Previene l'ossidazione di metalli reattivi | Preserva le fasi Ti64/ZrO2, evita ossidi fragili |

| Rimuove gas interstiziali e impurità volatili | Elimina la porosità, garantisce un'elevata densità |

| Migliora l'integrità interfacciale | Rafforza il legame, migliora la resistenza meccanica |

| Garantisce la purezza di fase | Previene sottoprodotti di reazione indesiderati, mantiene le proprietà del materiale |

Sblocca il pieno potenziale della tua ricerca e produzione di materiali avanzati. Se le tue applicazioni richiedono i più alti standard di densità, purezza e resistenza meccanica nei compositi come Ti64-Si3N4-ZrO2, KINTEK ha l'esperienza e le attrezzature di cui hai bisogno. Supportata da R&S e produzione esperte, KINTEK offre sistemi avanzati Muffle, Tube, Rotary, Vacuum, CVD e altri forni ad alta temperatura da laboratorio, tutti personalizzabili per le tue esigenze specifiche. Non compromettere l'integrità del tuo materiale: contatta oggi stesso gli specialisti KINTEK per discutere le tue esigenze specifiche di SPS o di forni ad alta temperatura e ottenere risultati senza pari.

Guida Visiva

Riferimenti

- Anthony O. Ogunmefun, Kibambe Ngeleshi. Densification, microstructure, and nanomechanical evaluation of pulsed electric sintered zirconia-silicon nitride reinforced Ti-6Al-4 V alloy. DOI: 10.1007/s00170-023-12873-1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quale vantaggio offre un forno di brasatura sottovuoto in termini di distorsione dei pezzi? Minimizzare la deformazione per una qualità superiore dei componenti

- Come un forno di ricottura sottovuoto facilita la purificazione delle nanofibre di carbonio (CNF)? Ottenere una purezza ultra-elevata

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quale intervallo di temperatura possono operare la maggior parte dei sistemi di forni a vuoto? Scopri le capacità per il tuo processo

- Quali materiali sono adatti per il raffreddamento a gas (gas quenching) in un forno a vuoto? Ideale per leghe ad alta temprabilità

- Qual è la funzione di un forno a scarico ad alto vuoto nella produzione di VIG? Sblocca un isolamento termico superiore

- Come fa un sistema di controllo preciso della temperatura a prevenire la perdita di cloruro di rubidio? Ottimizzare la resa della distillazione sotto vuoto

- Quale ruolo svolge un forno di sinterizzazione sotto vuoto nella formazione della struttura "core-rim" nei cermet Ti(C,N)-FeCr?