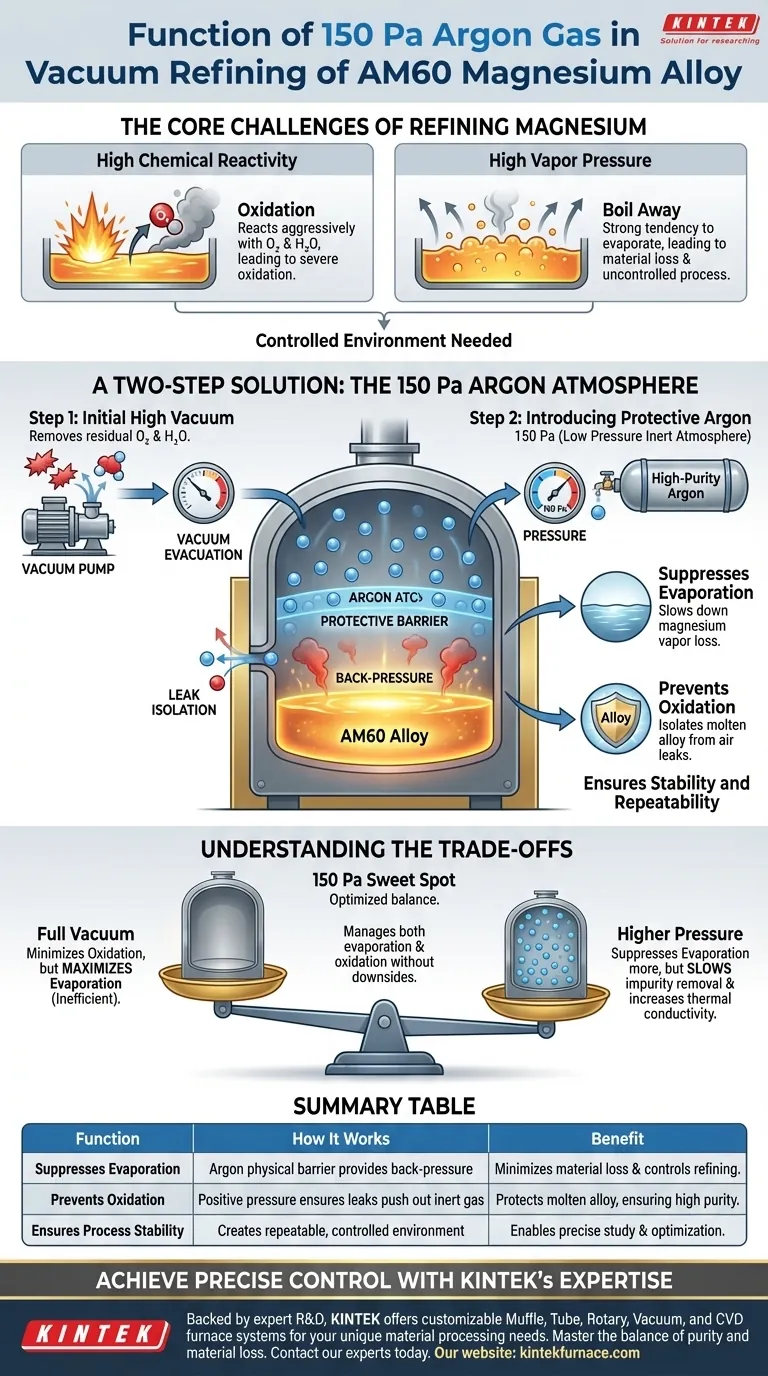

Nella raffinazione sotto vuoto della lega di magnesio AM60, l'introduzione di 150 Pa di gas argon è una misura di controllo critica. Questa azione stabilisce un'atmosfera inerte a bassa pressione che svolge due funzioni primarie: sopprime fisicamente la rapida evaporazione del vapore di magnesio dalla massa fusa e fornisce una barriera protettiva che isola la lega fusa da eventuali perdite d'aria, prevenendo così l'ossidazione.

La sfida principale nella raffinazione del magnesio non è solo prevenire l'ossidazione, ma anche controllarne la tendenza a evaporare ad alte temperature. Un'atmosfera di argon a 150 Pa crea il "punto ideale" di pressione necessario per gestire questa evaporazione senza reintrodurre altri contaminanti.

Le Sfide Principali della Raffinazione del Magnesio

Per comprendere la funzione dell'atmosfera di argon, dobbiamo prima apprezzare le due proprietà fondamentali che rendono il magnesio difficile da lavorare ad alte temperature.

Elevata Reattività Chimica

Il magnesio è un metallo estremamente reattivo. Quando riscaldato allo stato fuso, reagisce prontamente e aggressivamente con qualsiasi ossigeno o vapore acqueo presente, portando a una grave ossidazione e a una significativa perdita di materiale.

Elevata Pressione di Vapore

Indipendentemente dall'ossidazione, il magnesio ha anche un'elevata pressione di vapore. Ciò significa che ha una forte tendenza naturale ad evaporare, o "bollire", passando da liquido a gas alle temperature richieste per la raffinazione. Ciò comporta perdite di materiale e rende il processo difficile da controllare.

Una Soluzione a Due Fasi per un Ambiente Controllato

Il processo di raffinazione utilizza un metodo di controllo atmosferico preciso, a due fasi, per contrastare entrambe queste sfide.

Fase 1: Vuoto Iniziale Elevato

Prima dell'inizio del riscaldamento, la camera della fornace viene evacuata a un vuoto elevato. Questa fase iniziale è fondamentale per rimuovere quanta più aria residua possibile dal sistema, in particolare ossigeno e vapore acqueo. Ciò crea un ambiente pulito e inerte che minimizza il rischio di ossidazione fin dall'inizio.

Fase 2: Introduzione dell'Atmosfera Protettiva di Argon

Una volta evacuata, la fornace viene riempita con una piccola quantità di gas argon di elevata purezza fino a una pressione stabile di 150 Pa. Questa atmosfera a bassa pressione svolge due compiti specifici e cruciali contemporaneamente.

Soppressione dell'Evaporazione

Gli atomi di argon creano una barriera fisica sulla superficie del magnesio fuso. Questo strato fornisce una "contropressione" sufficiente a rallentare significativamente la velocità con cui gli atomi di magnesio possono sfuggire dal liquido e trasformarsi in vapore, sopprimendo l'evaporazione rapida e incontrollata che si verificherebbe in un vuoto puro.

Prevenzione dell'Ossidazione

Poiché la fornace contiene una pressione positiva di argon, eventuali piccole perdite nel sistema faranno fuoriuscire argon, piuttosto che permettere all'aria ambiente di entrare. Ciò isola efficacemente il magnesio fuso, altamente reattivo, da qualsiasi ossigeno esterno, fornendo una robusta difesa contro l'ossidazione durante tutto il processo.

Garanzia di Stabilità e Ripetibilità

Questa atmosfera controllata con precisione crea condizioni stabili e ripetibili. Gestendo sia l'ossidazione che l'evaporazione, gli operatori possono studiare e controllare con precisione il processo di raffinazione, garantendo risultati coerenti.

Comprensione dei Compromessi

La scelta di 150 Pa di argon rispetto a un vuoto completo o a pressione ambiente è un compromesso ingegneristico deliberato.

Perché non un Vuoto Completo?

Sebbene un vuoto spinto sarebbe superiore per prevenire l'ossidazione, offre resistenza zero all'evaporazione. Ciò massimizzerebbe la perdita incontrollata di vapore di magnesio, rendendolo una scelta inefficiente e impraticabile.

Perché non una Pressione Maggiore?

L'uso di una pressione di argon significativamente più elevata sopprimerebbe ulteriormente l'evaporazione, ma introdurrebbe anche degli svantaggi. Rallenterebbe la rimozione di altre impurità volatili dalla massa fusa e aumenterebbe la conducibilità termica, alterando potenzialmente i requisiti energetici della fornace. Il livello di 150 Pa è il punto di equilibrio ottimizzato.

Come Applicare Questo al Tuo Processo

Il tuo obiettivo operativo specifico determinerà quale aspetto di questo processo è più critico da monitorare.

- Se il tuo obiettivo principale è massimizzare la purezza: La completezza dell'evacuazione iniziale ad alto vuoto è il tuo passaggio più critico per eliminare gas reattivi come l'ossigeno.

- Se il tuo obiettivo principale è minimizzare la perdita di materiale: La stabilità e la precisione dell'atmosfera di argon a 150 Pa sono essenziali per controllare l'evaporazione del magnesio.

- Se il tuo obiettivo principale è l'efficienza del processo: L'uso di argon sia per la raffinazione (controllo) che per il raffreddamento post-processo (per accelerare il raffreddamento e prevenire la ri-ossidazione) è fondamentale per ridurre i tempi di ciclo.

In definitiva, l'uso preciso di un'atmosfera di argon trasforma il processo di raffinazione da una lotta contro la volatilità naturale del magnesio a un'operazione altamente controllata e ripetibile.

Tabella Riassuntiva:

| Funzione | Come Funziona | Beneficio |

|---|---|---|

| Sopprime l'Evaporazione | Gli atomi di argon creano una barriera fisica, fornendo una contropressione per rallentare la perdita di vapore di magnesio. | Minimizza la perdita di materiale e controlla il processo di raffinazione. |

| Previene l'Ossidazione | La pressione positiva di argon assicura che eventuali perdite espellano gas inerte, impedendo all'aria (ossigeno) di entrare. | Protegge la lega fusa, garantendo un'elevata purezza. |

| Garantisce la Stabilità del Processo | Crea un ambiente ripetibile e controllato per risultati coerenti. | Consente uno studio preciso e l'ottimizzazione del ciclo di raffinazione. |

Ottieni un controllo preciso sui tuoi processi ad alta temperatura.

La raffinazione di metalli reattivi come il magnesio richiede un controllo atmosferico esatto per bilanciare purezza e perdita di materiale. La spiegazione dettagliata sopra mostra quanto sia critico un ambiente stabile e inerte per il successo.

L'esperienza di KINTEK può aiutarti a padroneggiare questo equilibrio. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi di forni Muffle, a Tubo, Rotativi, Sottovuoto e CVD, tutti personalizzabili per le tue esigenze di lavorazione dei materiali uniche. Sia che tu stia lavorando con leghe, ceramiche o altri materiali avanzati, i nostri forni ad alta temperatura da laboratorio sono progettati per affidabilità e precisione.

Pronto a migliorare il tuo processo di raffinazione con una fornace progettata per un controllo atmosferico ottimale? Contatta i nostri esperti oggi stesso per discutere la tua applicazione e scoprire la soluzione perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori