La scelta della pompa da vuoto giusta per un forno non è una singola decisione, ma un attento atto di bilanciamento. La selezione si basa su due criteri tecnici principali: il livello di vuoto limite che la pompa può raggiungere e la sua velocità di pompaggio. Questi fattori determinano direttamente la purezza del vostro ambiente di processo, la velocità dei vostri cicli operativi e la capacità del sistema di gestire i carichi di gas durante il riscaldamento.

La sfida principale non è semplicemente ottenere la pressione più bassa possibile. È selezionare un sistema di vuoto che corrisponda in modo economicamente vantaggioso alle esigenze specifiche di purezza e produttività dei vostri materiali e processi, garantendo sia la qualità del prodotto che l'efficienza operativa.

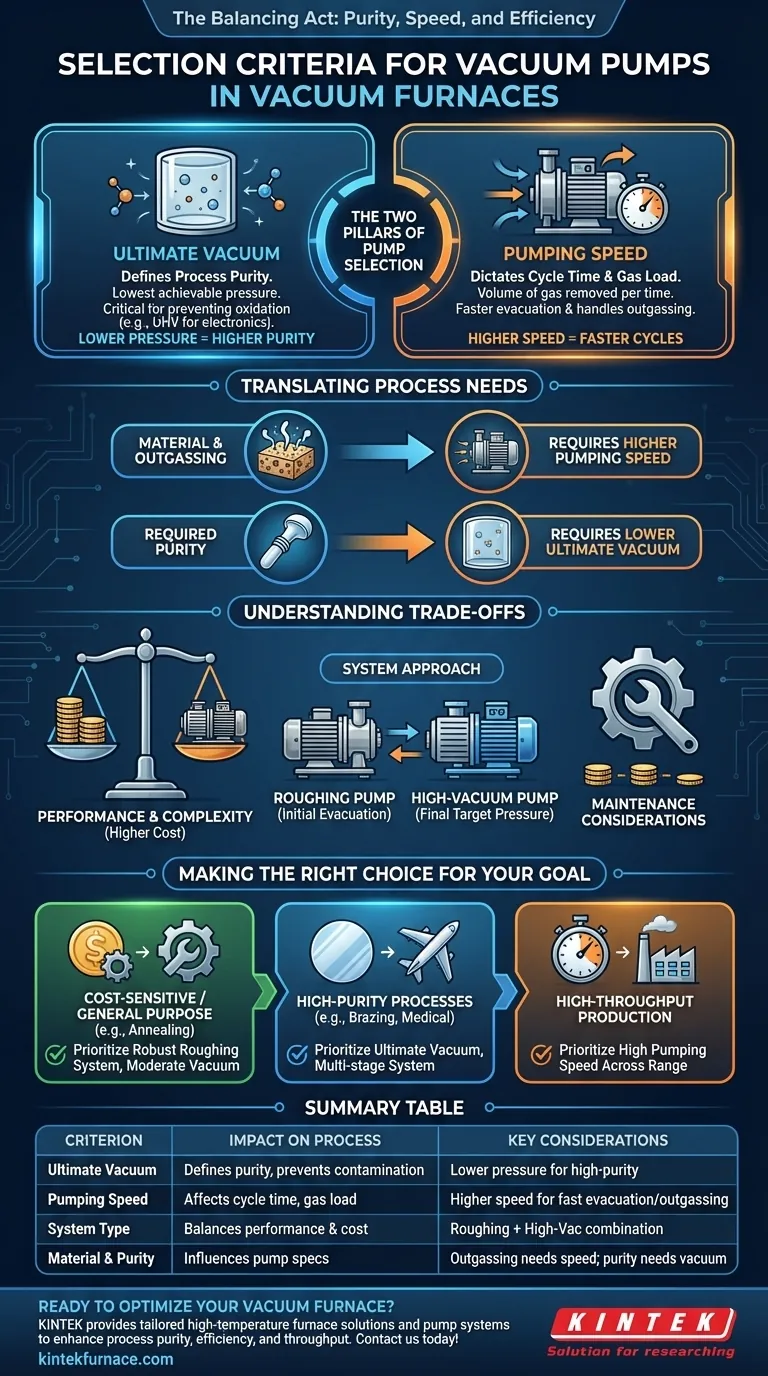

I Due Pilastri della Selezione della Pompa

Comprendere le due metriche fondamentali di prestazione di qualsiasi pompa da vuoto è il primo passo. Questi criteri costituiscono la base tecnica per l'intero sistema del forno.

Vuoto Limite: Definire la Purezza del Processo

Il vuoto limite è la pressione più bassa che una pompa può raggiungere in un sistema sigillato, pulito e vuoto. Questa metrica è un indicatore diretto di quanto "vuota" possa diventare la camera.

Un vuoto limite inferiore significa che rimangono meno molecole di gas, il che è fondamentale per prevenire reazioni chimiche indesiderate come l'ossidazione. Ciò garantisce il più alto livello di purezza del processo.

I livelli di vuoto sono spesso classificati per applicazione, dal basso vuoto per semplici trattamenti termici al vuoto spinto (UHV) per l'elettronica sensibile o la produzione di grado medicale, che possono richiedere pressioni fino a 1x10⁻¹¹ Torr.

Velocità di Pompaggio: Dettare i Tempi Ciclo e il Carico di Gas

La velocità di pompaggio misura il volume di gas che una pompa può rimuovere dalla camera per unità di tempo (ad esempio, in litri al secondo). Questo influisce direttamente su due fattori operativi chiave.

In primo luogo, determina il tempo di evacuazione, ovvero la rapidità con cui il forno può raggiungere il livello di vuoto target. Un pompaggio più veloce significa tempi ciclo più brevi e una maggiore produttività.

In secondo luogo, detta come il sistema può gestire il degassamento (outgassing), ovvero il rilascio di gas intrappolati dal pezzo in lavorazione e dalle pareti della camera man mano che vengono riscaldati. Una pompa con velocità sufficiente può mantenere un livello di vuoto stabile anche gestendo questo carico di gas continuo.

Tradurre le Esigenze di Processo nelle Specifiche della Pompa

La vostra applicazione specifica è ciò che conferisce contesto ai numeri tecnici. Il materiale, la purezza desiderata e le fasi del processo influenzano tutti la scelta finale della pompa.

Requisiti dei Materiali e Degassamento

I materiali che lavorate sono una fonte importante di gas. I materiali porosi, i componenti con contaminanti superficiali o i leganti utilizzati in processi come la sinterizzazione rilasciano volumi significativi di gas quando riscaldati.

I forni che gestiscono materiali con elevato degassamento richiedono pompe con velocità di pompaggio più elevate per gestire questo carico di gas e impedire che la pressione della camera superi il suo obiettivo.

Purezza Richiesta e Contaminazione

La purezza richiesta del prodotto finale è fondamentale. Processi come la brasatura sottovuoto, la produzione di impianti medici o la fabbricazione di semiconduttori richiedono un ambiente ad alta purezza per prevenire l'ossidazione superficiale e garantire giunzioni forti e pulite.

Per queste applicazioni critiche, il livello di vuoto limite del sistema di pompaggio è il criterio più importante. Una pressione di base inferiore minimizza il rischio di contaminazione del prodotto.

Comprendere i Compromessi

Selezionare una pompa da vuoto è un esercizio di bilanciamento tra prestazioni, costi e complessità. Non esiste un'unica pompa "migliore", ma solo la pompa migliore per uno specifico lavoro.

Prestazioni rispetto ai Costi

Esiste una correlazione diretta tra prestazioni del vuoto e costi. Un sistema di basso vuoto semplice, adatto per ricotture di base, è molto più economico di un forno multi-stadio ad alto vuoto per componenti aerospaziali.

I sistemi ad alto vuoto e ultra-alto vuoto offrono una precisione e una purezza senza pari, ma comportano un investimento iniziale significativamente più elevato.

Pompe di Pre-Vuoto rispetto a Pompe per Alto Vuoto

Nessuna singola pompa può funzionare in modo efficiente dalla pressione atmosferica fino a un alto vuoto. Pertanto, i forni sottovuoto utilizzano quasi sempre un sistema di pompe.

Una pompa di pre-vuoto (roughing pump) (come una pompa a palette rotative o a spirale) esegue il lavoro iniziale di evacuare la camera fino a un livello di basso vuoto. Quindi, una pompa per alto vuoto (come una pompa turbomolecolare o a diffusione) subentra per raggiungere la pressione target finale. La vostra selezione deve tenere conto dell'intero sistema, non solo di un componente.

Manutenzione e Complessità Operativa

Le pompe con prestazioni più elevate richiedono spesso una manutenzione e un'infrastruttura più sofisticate. Le pompe turbomolecolari, ad esempio, sono dispositivi di precisione ad alta velocità sensibili alle vibrazioni e alla contaminazione.

Questa complessità contribuisce al costo totale di proprietà oltre il prezzo di acquisto iniziale, un fattore che deve essere incluso nella vostra decisione.

Fare la Scelta Giusta per il Vostro Obiettivo

Per selezionare il sistema di pompaggio ideale, iniziate definendo il risultato del processo più critico.

- Se la vostra attenzione principale è su applicazioni generiche sensibili ai costi (ad esempio, ricottura, tempra): Date priorità a un sistema di pompe di pre-vuoto robusto e più semplice con un livello di vuoto moderato e velocità sufficiente per tempi ciclo ragionevoli.

- Se la vostra attenzione principale è su processi ad alta purezza (ad esempio, brasatura, impianti medicali, aerospaziale): Date priorità al livello di vuoto limite di un sistema multi-stadio per garantire la qualità del prodotto, anche a un costo maggiore.

- Se la vostra attenzione principale è sulla produzione ad alta produttività: Date priorità all'alta velocità di pompaggio su tutto il range di pressione per minimizzare i tempi di pompaggio ed efficaciamente gestire il degassamento.

Allineando la scelta della pompa con i requisiti specifici del vostro processo, assicurate sia l'efficienza operativa che l'integrità del prodotto finale.

Tabella Riassuntiva:

| Criterio | Impatto sul Processo | Considerazioni Chiave |

|---|---|---|

| Vuoto Limite | Definisce la purezza del processo e previene la contaminazione | Pressione più bassa per applicazioni ad alta purezza come brasatura o impianti medicali |

| Velocità di Pompaggio | Influenza i tempi ciclo e la gestione del carico di gas | Velocità più elevata per un'evacuazione più rapida e la gestione del degassamento dai materiali |

| Tipo di Sistema | Bilancia prestazioni e costi | Pompe di pre-vuoto per l'evacuazione iniziale, pompe per alto vuoto per la pressione finale |

| Materiale e Purezza | Influenza le specifiche della pompa | I materiali con alto degassamento necessitano di pompe più veloci; le esigenze di purezza determinano i livelli di vuoto |

Pronti a ottimizzare il vostro forno sottovuoto con la pompa giusta? Sfruttando eccellenti capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera controllata, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Contattateci oggi per discutere come i nostri sistemi di pompe da vuoto su misura possono migliorare la purezza, l'efficienza e la produttività del vostro processo!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica