In un forno ad atmosfera controllata, il flusso d'atmosfera uniforme è il singolo fattore più critico per garantire che ogni parte del tuo materiale riceva esattamente lo stesso trattamento. Senza di esso, l'ambiente "controllato" è solo un'illusione, portando a una distribuzione incoerente dei gas che compromette l'intero processo, sia per il trattamento termico, la sinterizzazione o altre applicazioni termiche.

Lo scopo principale del flusso uniforme è eliminare la variabilità del processo. Assicura che ogni superficie del tuo carico sia esposta alla stessa composizione di gas e temperatura, che è la base per ottenere risultati ripetibili e di alta qualità e prevenire costosi fallimenti del prodotto.

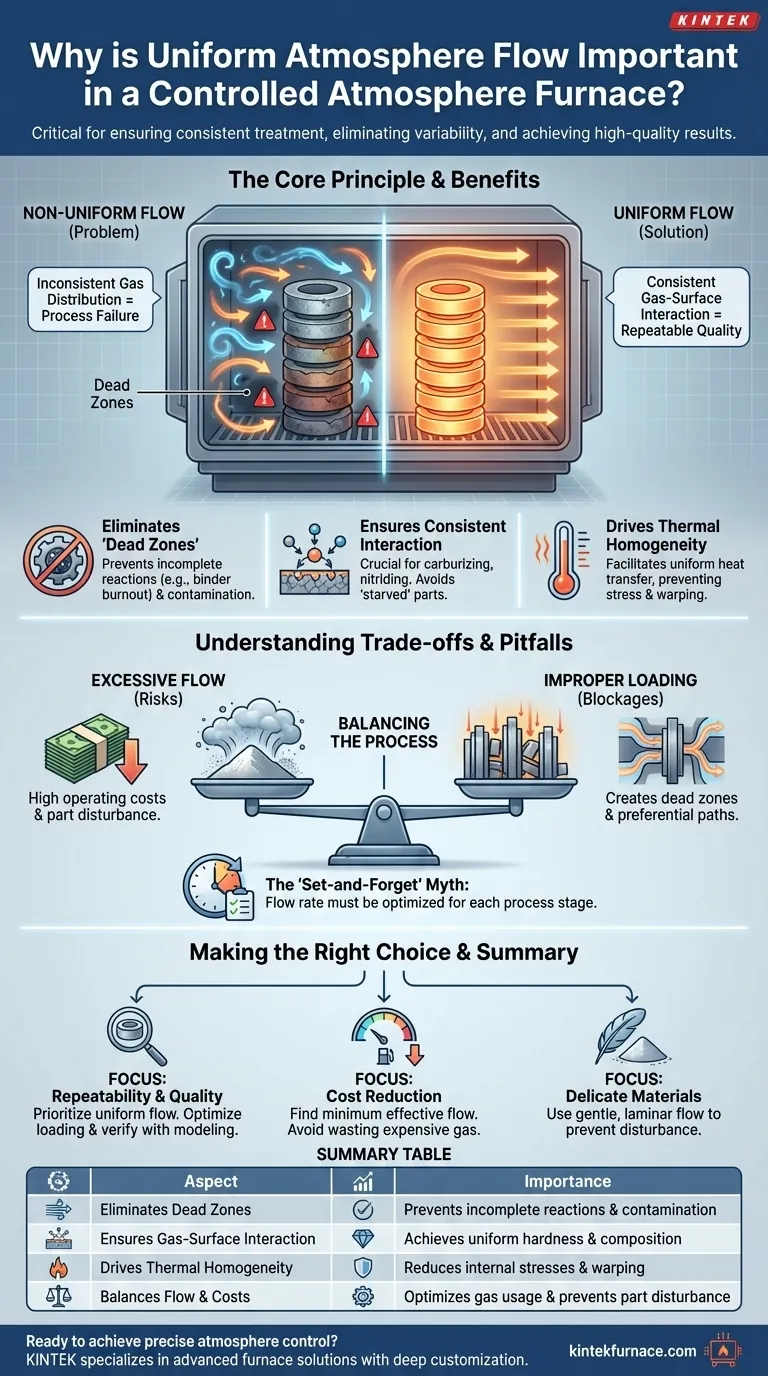

Il Principio Fondamentale: Da Elaborazione Imprevedibile a Uniforme

Un'atmosfera controllata non significa solo riempire una camera con un gas specifico; si tratta di gestire attivamente il modo in cui quel gas interagisce con il tuo materiale. Il flusso uniforme è il meccanismo che assicura che questa interazione sia coerente ovunque.

Eliminare le "Zone Morte" e la Stagnazione

Senza un flusso adeguato, le aree del forno possono ristagnare. Queste "zone morte" non vedono la loro atmosfera rifornita in modo efficace.

Ciò porta a reazioni incomplete. Ad esempio, in un processo di sinterizzazione, la combustione del legante potrebbe essere insufficiente in una zona morta, lasciando dietro di sé contaminanti che compromettono l'integrità del pezzo finale.

Garantire un'Interazione Gas-Superficie Costante

Molti processi termici si basano su una reazione chimica sulla superficie del materiale. Processi come la carburazione, la nitrurazione o l'ossidazione/riduzione dipendono da un apporto costante di molecole di gas reattivo.

Un flusso non uniforme significa che alcune parti ricevono un nuovo apporto di gas mentre altre vengono "affamate", con conseguente durezza superficiale, profondità di tempra o composizione chimica incoerenti su tutto il lotto.

Promuovere l'Omogeneità Termica

L'atmosfera fluente è un mezzo primario per il trasferimento di calore convettivo. Il flusso uniforme del gas è essenziale per ottenere temperature uniformi.

Le aree ad alto flusso possono riscaldarsi o raffreddarsi più velocemente delle zone stagnanti, distruggendo l'omogeneità termica. Questa variazione può indurre stress interni, deformazioni o microstrutture incoerenti nel prodotto finale.

Comprendere i Compromessi e le Insidie Comuni

Raggiungere la perfetta uniformità implica bilanciare diversi fattori contrastanti. Più flusso non è sempre meglio, e il forno stesso è solo una parte dell'equazione.

Il Problema del Flusso Eccessivo

Un tasso di flusso eccessivamente aggressivo può essere dannoso. Aumenta drasticamente il consumo di gas di processo costosi come idrogeno o argon, facendo aumentare i costi operativi.

Inoltre, un flusso turbolento ad alta velocità può disturbare parti delicate o polveri fini, una preoccupazione significativa nella metallurgia delle polveri e nello stampaggio a iniezione di metallo (MIM). Può anche creare un raffreddamento localizzato sulle superfici dei pezzi, andando contro il tuo obiettivo di uniformità termica.

L'Impatto del Carico del Forno

Il modo in cui si caricano i pezzi nel forno è importante quanto la progettazione del forno. Un imballaggio denso crea blocchi e percorsi di flusso preferenziali, creando di fatto zone morte.

Una corretta spaziatura e orientamento del carico sono fondamentali per consentire all'atmosfera di circolare liberamente attorno a ogni singolo pezzo. La migliore progettazione del forno può essere vanificata da un carico improprio.

Il Mito di un Tasso di Flusso "Imposta e Dimentica"

Non esiste un unico tasso di flusso universale. Il tasso ideale dipende dal processo specifico, dal tasso di degassamento del materiale (ad esempio, durante la combustione del legante) e dalle dimensioni del carico del forno.

Un controllo efficace dell'atmosfera richiede l'ottimizzazione del tasso di flusso per ogni fase del ciclo termico per garantire efficienza e successo del processo.

Fare la Scelta Giusta per il Tuo Processo

L'applicazione corretta di questi principi dipende interamente dal tuo obiettivo primario. Il tuo approccio al flusso d'atmosfera dovrebbe essere adattato ai tuoi obiettivi di processo specifici.

- Se il tuo obiettivo principale è la ripetibilità e la qualità del processo: Tratta il flusso uniforme come un requisito non negoziabile. Investi tempo nell'ottimizzazione dei modelli di carico e nella verifica del flusso con modellazione o diagnostica per eliminare la variazione del prodotto.

- Se il tuo obiettivo principale è la riduzione dei costi: Ottimizza i tuoi tassi di flusso per ogni fase del processo. Trova il flusso efficace minimo che mantiene l'uniformità per evitare di sprecare gas costosi e ridurre il consumo di energia grazie a tempi di ciclo più brevi.

- Se stai lavorando materiali delicati o polveri: Dai priorità a un flusso laminare e delicato rispetto a un flusso turbolento ad alta velocità. L'obiettivo è garantire uno scambio completo dell'atmosfera senza disturbare fisicamente il carico di lavoro.

La padronanza del controllo dell'atmosfera trasforma il tuo forno da un semplice forno a uno strumento di precisione per l'ingegneria dei materiali.

Tabella riassuntiva:

| Aspetto | Importanza |

|---|---|

| Elimina le Zone Morte | Previene reazioni incomplete e contaminazione |

| Garantisce l'Interazione Gas-Superficie | Raggiunge durezza e composizione uniformi |

| Promuove l'Omogeneità Termica | Riduce gli stress interni e la deformazione |

| Bilancia Flusso e Costi | Ottimizza l'uso del gas e previene il disturbo dei pezzi |

Pronto a ottenere un controllo preciso e uniforme dell'atmosfera nel tuo laboratorio? In KINTEK, siamo specializzati in soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. Con la nostra forte R&D e produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, garantendo risultati coerenti, costi ridotti e una maggiore ripetibilità del processo. Contattaci oggi per discutere come le nostre soluzioni su misura possono ottimizzare i tuoi processi termici!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è la relazione tra la temperatura e l'atmosfera del forno nella lavorazione dei materiali? Padroneggia l'equilibrio critico tra calore e ambiente

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- Quali sono i due principali tipi di forni ad atmosfera e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori